Endüstriyel Kalıpçılık

KALIP TASARIMI YAPILIRKEN DİKKAT EDİLECEK NOKTALAR

Kalıp tasarımı ve imalatı yaparken düştüğümüz en büyük sıkıntıların başında maliyet ve kaliteli işçilik gelmektedir.

Kalıp maliyetini hesaplarken müşteri ile çok iyi bilgi alışverişinde bulunmak gereklidir. Örnek vermek gerekirse bazı durumlarda yıllık 1.000.000 adet baskı yapacak bir kalıpla 1.000 adet baskı yapacak kalıbı bir tutmamak ve gerekli hesaplar yaparak bu dengeyi iyi kurmak gereklidir .

Bir kalıbın maliyetini çıkaran tek muhattab müşteridir.2 plakadan oluşan bir erkek ve bir dişi ile bir gözlü bir kalıp yapılabilirken çok gözlü çift veya üç hareketli veya (collabsible) Ters Pens sistemli valf gate sıcak yolluklu çift renk hızlı bağlama özellikli bir kalıpta yapılabilir maliyetler açısından bazen dışarda yaptırmak bile daha makul olabilir.

Burada kalıp danışmanlığı olarak sizinle bir maliyet tablosu hazırlıyoruz hangi sistemin önem kazandığı konusunda size bir rapor vererek gerekirse ürün veya kalıp tasarımını yaparak istenirse kalıp ve ürün maliyeti çıkartılarak sizin imalat konusunda yere daha sağlam basmanızı sağlıyoruz.

COLLAPSİBLE SYSTEM MOLD (TERS PENS SİSTEMLİ KALIP)

Plastik Enjeksiyon Kalıbında Hava Tahliye Kanalları Nedir?

Plastik enjeksiyon kalıp çekirdek çeliklerine bir çok uygulamada hava tahliye kanaları veya diğer bir ismi ile gaz kanalları açılmaktadır. Enjeksiyon prosesi sırasında kalıp boşluğuna dolan ergiyik, katı fazdan sıvı faza geçerken kalıp boşluğuna bir takım gazlar da bırakmaktadır. Bu gazlar ve kalıp boşluğundaki hava, plastik parçalarda izlere yani kalite hataları oluşmasına sebebiyet vermektedir. Amacımız, bu gazları dolum sırasında kalıp boşluğu dışına çıkarmaktır. Tahliye işleminin yetersiz yapılması enjeksiyon işlemi sırasında ergiyiğin ön yüzünde sürüklenen havanın kalıp yüzeyleri ve plastik malzeme arasında sıkıştırılmasına neden olur. Sıkışan havayı yenebilmek için yükseltilen enjeksiyon basıncı kalıp plakalarında elastik deformasyonlarına neden olabilmektedir.

Hava Tahliye Kanalları Nereye Açılır?

Hava tahliye kanallarının veya gaz kanallarının yerleri tecrübeye göre veya plastik akış simülasyonlarına göre belirlenebilmektedir. Genel bir ifade ile son dolum bölgesi çevresi, yolluk girişinin tam karşısı, federler, derin geometriler gaz sıkışması olabilen yerlerdir. Plastikler 0,05 mm boşluğu kadar bir kanaldan ilerleyemezler. Viskoziteleri buna müsaade etmemektir ancak elastomerler 0,02 mm’den bile ilerleyip çapak yapabilir. Bu nedenle, kauçuk kalıplarında viskozite çok düşük olduğu için hava tahliye kanalları yerine malzeme dışarıya doğru kusturulur. Proses tamamlandıktan sonra bu kusturmalar operatör yardımıyla nihai parçadan koparılır.

Hava Tahliye Kanal Ölçüsü Nedir? Gaz Kanalı Ölçüsü Nedir?

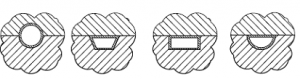

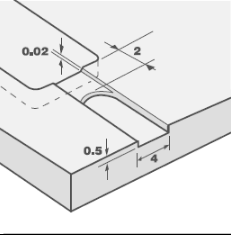

Tahliye yerleri belirlendikten sonra aşağıdaki gibi ölçülerde ister CNC işleme merkezinde ister dalma erozyonda kanallar açılabilinir. Resimdeki 0,02 mm değeri 0,05 mm’ye, 2 mm değeri de 5 mm’ye kadar çıkabilmektedir.

Hava tahliye kanalı ölçüleri

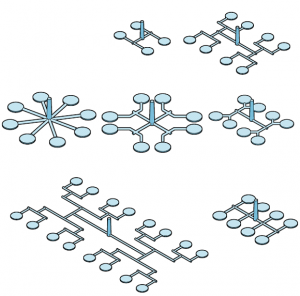

Plastik enjeksiyon makinasından çıkan ergiyiğin plastik enjeksiyon kalıp gözüne girene kadar aktığı kanallara yolluk denmektedir. Yollukların kalıp gözlerine patlayan bölgelerine de “giriş” olarak adlandırılmaktadır. Kalıp gözlerinin muhtelif dizilimleri aşağıdaki resimde gösterilmektedir. Bir sonraki görselde de yolluk kesitleri çeşitlendirilmiştir. Gerek imalat kolaylığı gerekse basınç düşümlerinin az olması sebebiyle en verimli kesitler dairesel ve trapez kesitli olanlardır. Bu nedenle en az enjeksiyon basıncına gereksinim duyanlar dairesel ve trapez kesitli dağıtıcılar olmaktadır.

Yolluk kesitleri

Bir çok sayıda giriş tipi vardır. Bunlardan hangisini seçeceğimiz parçanın hammaddesine, parçanın fonksiyonuna, parçada bırakacağı izin varlığına ve dolum analizlerinin sonuçlarına göre belirlenir.

Doğrudan giriş: Dağıtıcı kanallar yoktur. Yolluk burcundan gelen ergiyik doğrudan kalıp boşluğuna akar. Genelde viskozitesi yüksek, yüksek basınç gereken derin çukurlu parçaların kalıplarında kullanılır. Örneğin kova ve kasa kalıplarında.

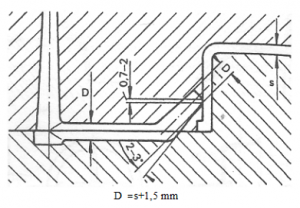

Tünel yolluk: İnce tarafı parçada olan konik bir yolluk girişidir. Dağıtım yolluğundan parçaya bir konik tünel açılır. Kalıp açılırken yolluk parçadan kendiliğinden ayrılır. Kalıbın otomatik çalışması sağlanır. Aşağıdaki tünel girişlere ait ölçüler ve çalışma prensibi gösterilmiştir.

Tünel giriş ölçüleri

Kenardan giriş: Parçaya kalıp ayrılma hattı üzerinden doğrudan kenardan girilmektedir. İmalatı kolay ve giriş kesitinde hassas boyutlandırma ve kolay modifikasyon yapılabilir. Kalıp gözünün doldurulma hızı kolaylıkla kontrol edilebildiğinden birçok genel amaçlı polimer için uygun bir giriş kesitidir.

Fan giriş: Dağıtım yolluğundan parçaya girerken kesit bir fan şeklinde açılarak ve genişlemektedir. Böylece ergiyik, kalıp boşluğuna girmeden önce yavaşlatılır ve geniş bir alana yayılır. Kayma hızı düştüğünden akış izlerinin görülme ihtimali düşmektedir. Mercek, lens gibi şeffaf parçaların kalıplarında tercih edilmelidir.

Plastik Enjeksiyon Kalıp Tasarımı Nasıl Yapılır?

kalıplanacak parçanın çekme değerinin öğrenilmesi ile başlanmaktadır. Bu değer hammadde üreticisinin teknik şartnamesinden(datasheet) alınabileceği gibi tecrübenize göre de seçebilirsiniz. Çekme değerleri kimi zaman ortalama bir değer, kimi zaman boyuna ve enine uzama olarak iki ayrı değer şeklinde ayrılabilmektedir. Kullanılan tasarım programının ilgili sekmelerine bu değerlerin girilmesi ile parça datasına çekme değeri verilmiş olmaktadır.

Plastik Enjeksiyon Kalıp Tasarımı ve Plastik Enjeksiyon Makinesi Seçimi İlişkisi

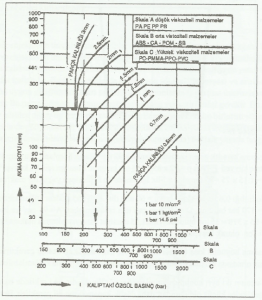

İşletmede bulunan plastik enjeksiyon makinesinin kapama kuvveti ve vidanın alacağı plastik gramı olmak üzere iki önemli kıstas vardır. Bu iki unsur kalıbın kaç gözlü olabileceği yönünde bizlere bilgi vermektedir. Buradan yola çıkarak kalıp göz sayısı belirlenerek, kalıp gözleri dizilir. Hazır kalıp seti ölçülerine göz atılarak, oluşan kalıp çeliğine göre bir set öngörülür. Akabinde, bu set ölçülerinin plastik enjeksiyon makinesi kolonlarına sığıp sığmayacağı kontrol edilir. Ölçüler bu kıstaslar göz önünde bulundurularak optimize edilmelidir.

Diğer önemli kıstas ise plastik enjeksiyon makinesinin kapama kuvvetidir. Göz dizilimi ve plaka ölçüleri çıkarıldıktan sonra aşağıdaki grafikten tahmini bir değer öngörülebilinmektedir.

Yolluk Yeri Nasıl Seçilir?

Plastik akış analizleri ile yolluk yeri tayin edilir ve ürün dizilimleri buna göre yapılır.

Yolluk Giriş Ölçüleri Nasıl Belirlenir?

Plastik akış analizleri ile yollluk giriş ölçüleri optimazyon ile bulunabilir. Bunun yanında önceki tecrübelerinize göre bir değer tayin etmelisiniz. Tereddüt yaşanan durumlarda ise giriş ölçüleri küçük işletilerek, ilk baskılardan sonra büyütülerek optimize edilir.

Kalıp Çekirdek Çelik Ölçüleri Nasıl Belirlenir?

Soğutma ve itici sistemleri de tasarlandıktan sonra en ince cidarın 10 mm olması şartı ile çekirdek ölçüleri çıkarılır. Unutulmamlıdır ki çelik ölçüleri 10 ve katları şeklinde satılmaktadır. Bu durumda tasarlanan çekirdeki ölçüsü, ısıl işlem sonrasındaki çarpılmalar da düşünülerek 6 rakamı ile biten bir şekilde boyutlandırılmalır. Örneğin 126x96x46 mm

Polimer olarak bilinen malzemeler, karbonun hidrojen, azot, klor ve oksijen elementleri ile meydana getirdiği büyük moleküllü organik bileşiklerdir. Monomerlerin, ısı ve basınç altında zincir şeklinde birleşmesiyle oluşan bu makro moleküllere polimer adı verilmektedir. Bir monomerpolimerizasyon yoluyla başka monomer molekülleri ile birleşerek çok uzun zincir şeklinde bir polimer meydana getirmektedir. Böylece çeşitli monomerler veya monomer kombinezonu kullanılarak çeşitli tipte plastikler elde edilmektedir. Polimerlerden oluşan plastikler, polimerlerin farklı kimyasal yapılarından dolayı farklı fiziksel özellikler gösterirler ve bu özelliklerinden dolayı da sınıflandırmaya tabi tutulurlar. Polimerler çeşitli kriterlere göre sınıflandırılır.

Polimerlerin sınıflandırılması

Polimerlerin sınıflandırılmasında en çok kullanılanı, işleme yöntemine göre yapılan sınıflandırmadır. Buna göre polimerler termoplastikler ve termosetler olmak üzere iki büyük gruba ayrılır.

Termoplastiklerin Özellikleri Nelerdir?

Termoplastikler ısı ve basınç altında ergiyip şekillendirilebilen ve soğutulduğunda da sertleşebilen malzemelerdir. Termosetlerden en büyük farkları parçalanıp tekrar kullanılabilinirlikleridir. Termoplastikler lineer ve dallanmış zincirli moleküllerden oluşmaktadır. Bağ yapılarını incelediğimizde monomerleri bir arada tutan bağlar kovalent bağlar, zincirleri bir arada tutan zayıf bağlar ise Van der Waals bağları olarak isimlendirilir.Artan sıcaklıkla birlikte moleküller arası bağ zayıflayarak ve zincir moleküllerinin birbiri üzerinde kayması başlamaktadır.

Termosetlerin Özellikleri Nelerdir?

Termosetler, ısıtılıp soğutulduklarında termoplastiklerin aksine kalıcı olarak katılaşmaktadır çünkü ısıtılıp soğutulma esnasında kimyasal yapılarında değişiklikler oluşur. Yapılarında bulunan çapraz bağlar nedeniyle gevrek, yüksek sıcaklığa dayanıklı bir yapı ortaya çıkmaktadır.

Plastikler Nasıl Sınıflandırılır?

Plastiklerin sınıflandırılması fiziksel esasa göre de sıklıkla yapılmaktadır. Fiziksel esasa göre amorf, kristal ve yarı kristalin olmak üzere üçe ayrılmaktadır. Amorf yapıda molekül zincirleri, birbirine göre karışık bir şekilde bulunmaktadır. Kristalin yapıda ise molekül zincirleri birbirine göre üç boyutlu bir düzeni andıran bir şekilde bulunmaktadır.

Kristalin yapının oluşması molekül zincirlerinin şekline (lineer, dallanmış, çapraz bağlı) ve molekül zincirleri arasındaki kuvvetlere bağlı olmaktadır. Zincirlerin birbirine tertiplenmesine göre amorf ve kristalin gibi yapı özellikleri ortaya çıkmaktadır. Soğutma yoluyla ergimiş durumdan katı duruma geçildiğinde lineer zincirler birbirine daha çok yaklaşabilirler ve dolayısıyla kristalin bir yapı oluşturabilmektedirler. Bu nedenle lineer molekül zincirine sahip plastikler oldukça büyük bir kristalleşme kabiliyeti gösterirler. Dallanmış zincirler birbirlerine kolayca yaklaşamazlar bu nedenle kolay bir şekilde kristalin halini alamayıp, genellikle amorf bir yapı oluştururlar. Aynı şekilde çapraz bağlı molekül zincirleri (termosetler) amorf bir yapı meydana getirirler. Kristalin yapı daha rijit olmakla birlikte genellikle daha yüksek ve daha belirgin ergime sıcaklığına, daha büyük çekme, sürünme, ısı mukavemetine, düşük viskoziteye sahiptir. Amorf yapı düşük ergime sıcaklığı ve çekme mukavemetine sahiptir. Amorf yapılar, kalıp içerisinde kristalin yapılar gibi kolay akmazlar.

Plastik Çeşitleri Nelerdir?

Amorf termoplastiklere ABS, PC, PMMA, PS ve PVC örnek verilebilir. Yarı kristalin termoplastiklere PBT, PP, PE, POM, PA örnek verilebilir.

Plastiklerin Özellikleri Nelerdir?

Plastikler, günümüzde gerek miktar gerekse çeşit bakımından büyük gelişme göstermektedirler. Hafif, kolay işlenebilir, korozyona karşı dayanıklı, iyi elektrik ve ısı yalıtkanlığına, iyi bir yüzey kalitesine ve görünüme sahip olan polimerin özellikleri aşağıdakiler gibidir.

Plastiklerin görünüşü: Plastiklerin çoğu renksizdir. Bu yüzden istenilen rengi elde etmek için renk verici maddeler kullanılır.

Plastiklerin yüzey sertliği: Plastik malzemelerin bir dezavantajı, yüzeylerinin yumuşaklığı ve çizilmeye karşı direncinin az olmasıdır.

Plastiklerin yoğunluğu: Plastik malzemelerin yoğunlukları, diğer çoğu malzemelerin yoğunluklarından daha azdır. Plastiklerin yoğunluğu 0.8-2.5 g/cm3 arasındadır. Bundan dolayı hafifliğin önemli olduğu yerlerde plastikler kullanılmaktadır.

Isısal özellikler: Çoğu plastik geniş bir sıcaklık aralığında yumuşama göstermektedir. Genellikle plastiklerin ısı iletkenliği düşüktür ve bu sebeple sürtünme veya tekrarlanan gerilmelerin sebep olduğu sıcaklık büyümesi, malzeme içerisinde ısı birikmesine neden olur. Bu olay ısıl yorulmaya yol açar. Isıl yorulmayı azaltmak için, plastik malzemelere katkı maddeleri ilave edilir. Bu amaçla en çok kullanılan katkı maddeleri metal tozları veya çeşitli elyaflardır.

Kimyasal özellikler: Plastikler, metal malzemelere göre kimyasal alanlara daha dayanıklıdırlar. Genellikle termoplastikler zayıf asit, alkali ve tuzların sulu çözeltilerinden etkilenmezler. Termoplastiklerin çoğu organik solventlerin etkisi altında çözünme veya şişme gösterirler; kuvvetli asit veya alkalilerden kimyasal olarak etkilenirler.

Alevlenme: Plastikler aleve karşı çok hassastırlar. Genellikle termoplastiklerin çoğu alevle veya aşırı ısı ile temas ettikten sonra kullanılmaz hale gelirler.

Hava etkisiyle bozunma: Radyasyon, uçan parçacıkların meydana getirdiği aşınma, yağmur veya dolu erozyonu ve hava kirliliğinin kimyasal etkisinin bir neticesiyle plastiklerde yıpranma olabilmektedir. Genelde iklim şartları, plastiğin renginin solmasına veya bozulmasına neden olmaktadır.

Elektriksel özellikler: Elektriksel özellik bakımından en önemli faktör elektriksel iletkenliktir. Genelde plastiklerin elektrik iletkenlikleri zayıftır, yalıtkan olarak kullanılırlar.Polimerin yapısındaki zincirlerin sert ve bükülmez olması, zincirlerin birbirini kuvvetli etkilemesi, yüksek kristalizasyon ve yönlenme olayları elektronların serbest hareketlerini engellemekte ve plastiklerin düşük elektrik iletkenliğine neden olmaktadır.

Mekanik özellikler:Kristalizasyon derecesinin büyümesi ile malzemenin ergime derecesi artmaktadır, bunun sonucu olarak mekanik mukavemet artmaktadır. Plastiklerin mekanik özellikleri kimyasal ve fiziksel hallerinin yanı sıra sıcaklığa da bağlıdır. Ayrıca cam elyafı ilave edilerek mekanik özellikler yükseltilebilirler.

Plastik kalıp üretimi yapan bir çok işletmeme mevcut olup aynı ürün için birbirinden çok farklı teklifler alabilirsiniz veya almışsınızdır. Bunun temel nedeni nasıl bir kalıp istendiğinin kalıpçıya net bir şekilde ifade edilmemesinden kaynaklanmaktadır. Tüm kalıplar bir kere yapılır ve belli bir ömür öngörülerek tasarlanır ve imal edilir. Bu tamamen araç almaya karar verdiğinizde 50 bin TL mi yoksa 150 bin TL mi değerinde bir araç almak isteminizle aynı kapıya çıkmaktadır. Elinizde kalıplanmaya uygun bir ürün tasarımı varsa ve kalıp imalatçısı arıyorsanız teklif istemeden önce nasıl bir kalıp istediğinizi ve ürününüz fonksiyonlarını anlatmanız gerekmektedir. Peki nasıl bir kalıp ne demektir? Aşağıdakiler ile kalıpçıya fikir verebilirsiniz…

- Parça teknik resmi iletilmesi(toleranslar tanımlanmış bir şekilde)

- Yıllık adet bilgisi

- Plastik hammadde bilgisi

- Yolluk giriş bölgesi seçimi ve yolluk kopma izi kısıtları

- Soğuk yolluk mu yoksa sıcak yolluk mu tercihinin belirlenmesi, eğer sıcak yolluk ise

- marka tercihinin belirlenmesi. Sıcak yolluk markası, kalıp fiyatlarında büyük

- oynamalara sebebiyet verebilmektedir.

- Çevrim süresi beklentisi

- Görünür bölgelerin kalitesinin belirlenmesi

- Desenli veya parlatılacak bölgelerin belirlenmesi

- Kalıp bakımları veya diğer nedenlerden ötürü lokma gereken bölgelerinin

- belirlenmesi

- Soğutma sistemi için otomatik kaplin kullanımına karar verilmesi ve akabinde

- marka seçiminin yapılması

- Çeliklerin alaşım seçimi ve çeliklerin göreceği ısıl işlem maliyetleri

- Otomatik çalışacak bir kalıp ise itici grubuna emniyet switchi konulması

- Plastik kalıp iticilerinin sayılarının belirlenmesi

Tüm bu sayılan noktalar montaj, tesviye, talaşlı imalat, CAD/CAM, hırdavat, çelik vb maliyetleri etkilediği için her bir kalıp imalatçısı farklı öngörülerde bulunarak size bir fiyat sunmaktadır. Bu nedenle her imalatçı ile aynı plastik kalıp taslağını konuşursanız aradaki fiyat farkları görüştüğünüz firmaların saatlik işçilik farkını ortaya koyacaktır. Örneğin talaşlı imalat için bir firma 20 TL/Saat fiyat verebiliyorken, diğer bir firma 20 €/Saat fiyat verebilir. Bu da yapılan işin kalitesine, kalifiye işçiliğe ve kullanılan tezgahın kalitesine göre belirlenmektedir. Örneğin Taiwan menşeli bir CNC İşleme merkezi ile Alman menşeli bir CNC İşleme merkezinin saatlik ücretinin farklı olması çok doğaldır.

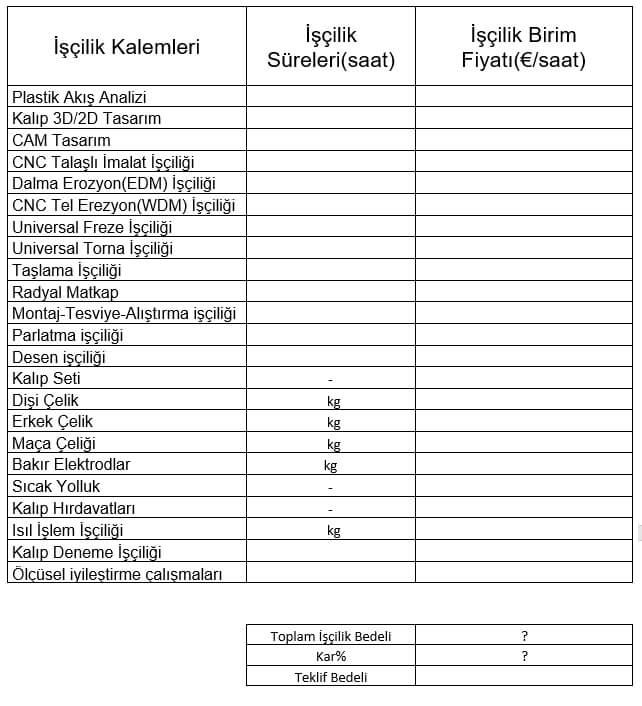

Plastik enjeksiyon kalıplarının maliyet hesaplama konusunu bu yazımızda detaylandırmaya çalıştık. Piyasada bir çok firma ürüne veya ürün datasına bakarak yaklaşık bir maliyet öngörerek teklif vermektedir. Bu durum da rakiplere göre yüksek bir bedel istenmesine ve teklifin güvenirliliğin olmamasına yol açabilir. Aşağıdaki listede tasarım, kalıphane işçilikleri, tedarik edilen malzemeler gibi kalemleri toplu olarak görebilirsiniz.

Bu listede yapmanız gereken işçilik birim fiyatlarınızı doğru belirlemekle başlıyor. Kullandığınız tezgahların yatırım bedelleri, arıza süreleri, piyasanın rekabet koşulları dikkate alınarak bir fiyat belirlenir. Örneğin otomotiv sektöründe Cnc talaşlı imalat işçiliğini 10€ veya 70€ olarak belirlerseniz, yanlış yapmış olursunuz. Sizden istenen ürünün kalite beklentisine ve tezgahınızın yatırım bedeline göre bu değer 18€ ile 50€ arasında konuşlanmalıdır.

Tasarım olarak otomotiv, beyaz eşya, ve çeşitli endüstri sektörlerine fikstür tasarımı ve imalatı hizmeti sağlamaktayız. Fikstürler için 3d modellemenin yanında parça referanslandırma(RPS) ile ilgili danışmanlık hizmeti de verebilmekteyiz. Tasarımdan imalata olarak fikstür tasarımlarımız üç gruba ayrılmıştır;

- CMM fikstürleri

- Kontrol fikstürleri

- Montaj fikstürleri

Montaj proseslerinizdeki fikstürler için Proses Tasarımı sayfamıza buradan bakabilirsiniz.

Serbest yüzey formlu parçaların konvansiyonel ölçü aletleri ile %100 kontrol edilmesi mümkün olamamaktadır. Bu nedenle ölçümler CMM cihazları ve kontrol fikstürleri üzerinden yapılabilmektedir. Özellikle otomotiv ve beyaz eşya sektöründe, seri imalat öncesi yapılması gereken frekansiyel ölçümlerin hızlı ve doğru yapılması için CMM ve kontrol fikstürleri ölçümleri zaman açısından uzun vadede büyük avantaj sağlamaktadır. Özellikle montajlı halde iken esneyebilen, elastik şekil değiştiren parçalarda(ör: kablo kanalları/cable duct), montajı simüle edecek karşılık geometrisini de içeren fikstürlerin imal edilmesi gerekli olmak durumundadır. Bu nedenlerden dolayı fikstürler, projelerde maliyeti oluşturan kalemlerden biri haline gelmektedir.

CMM fikstürleri tasarımlarımızda, parçanın formunun değiştirilmeden merkezlenmesi ve sabitlenmesi birincil kıstasımızdır. Müşterilerimizin kalite kontrol bölümlerinin istek ve gerekliliklerine göre referans ve merkezleme noktalarını istişareli bir şekilde tasarlayabilmekteyiz.

Kontrol fikstürü tasarımlarımıza, parçanın araç eksenine göre konumu ve referanslanması ile başlamaktayız. RPS noktaları, kontrol(ölçüm) noktaları, sıfırlama takozları ile beraber dijital komperatörler yardımıyla doğrulama yapılmaktadır. Dijital’de okunan değer parça toleranslarının içinde ise OK, değil ise NOK olarak belirtilir. Gayet hızlı ve pratik olan kontrol fikstürleri bir nevi mastar vazifesi görmektedir.

Ölçüm metrolojisinde birden fazla faktörün toleransları üst üste yığılmaktadır. Buna tolerans zinciri adı verilmektedir. CMM cihazının toleransı, parçanın toleransı ve CMM fikstürünün toleransı bir zincir şeklinde düşünüldüğünde sonuçların gerçeklikten uzaklaşmaması için;

- CMM ve ölçüm problarının kalibrasyonlu olması

- fikstürün hassas talaşlı imalat ile işlenmesi

- parçanın doğru sabitlenmesi gerekmektedir.

Aynı durum kontrol fikstürleri içinde geçerlidir. Bu nedenle talaşlı imalat koşullarına ve malzeme seçimine özen gösterilmesi gerekmektedir. Bu nedenlerden ötürü pazardaki rakiplerimiz gibi fikstürleri tamamen 5xxx alüminyum malzemelerden işlememekteyiz. Isıl etkiler altında fikstürün ölçüsel tekrarlanabilirliği, 5xxx serisi alüminyum malzemeler ile istenmeyen sonuçlar verebilmektedir. Fikstürlerimiz için 7xxx serisi alüminyum malzemeler seçmekte ve ölçüsel olarak kritik bölümlerini de imalat çeliklerinden yapmaktayız. Fikstürleri 3 eksen işleme merkezlerinde ve tel erozyon tezgahlarında yekpare veya çok parçalı olarak imal edebilmekteyiz. Sevkiyatlarımız sırasında da fikstürlerimizi CMM raporlarıyla kontrollü bir şekilde birlikte teslim etmekteyiz.

Tasarimdan imalata ailesi olarak projelerinizin veya ürünlerinizin plastik enjeksiyon kalıplarını imalat tecrübelerimiz ile birleştirerek tasarlamaktayız. enjeksiyon kalıp tasarımını; imal edilecek kalıphanenin teknolojisini, talaşlı imalatı, alıştırma ve parlatma aşamalarını göz önünde bulundurarak yapmaktayız. Kalıp tasarımlarımıza tecrübelerimizi katarak optimum imalat maliyetli, optimum çevrim süreli ve beklenen çalışma ömrünü veren bir kalıp imal edilmesini sağlayabilmekteyiz. Amaçlarımız arasında kısa sürede doğru ürünü imal edebilecek bir kalıp tasarımı yer almaktadır.

Kalıp tasarımına başlamadan önce müşterimiz ile aşağıdaki şekilde bir yol izleyerek hedefe yönelik yol haritası belirlemekteyiz.

Tasarım olarak kalıp tasarımını sadece ürün 3D datası üzerinden değil, teknik resim toleranslarını da göz önünde bulundurarak yapmaktayız. Toleransları sağlayan bir ürün için, plastik enjeksiyon kalıp tasarımında yaptığımız müdahalelerden bir kaçı aşağıdakiler gibidir;

- Tecrübelerimize doğrultusunda kalıp datası ile ürün datası arasında ölçüsel değişikliklere gitmek

- Kalıp çeliklerinin ölçüsel ve fonksiyonel kritik bölümlerini lokmalara ayırarak tasarlamak

- Lokma malzemelerini bakır esaslı alaşımlardan seçilmesini önermek

- Çelikleri ve/veya lokmaları “conformal cooling” teknolojisi ile tasarlamak

- Kalıp plakaları, maçalar, maça kilitleri gibi enjeksiyon basıncına maruz kalan kalıp elemanlarına core shift analizleri hesaplayarak kalıp deformasyonlarını, esneme miktarlarını öngörüp buna göre malzeme ve kalınlık ölçülerini belirlemek

Tasarım’ın, uzman olduğu ürün bazlı kalıplar aşağıdakiler gibidir;

- Otomotiv sanayi

- Exterior(dış) trim parçalar

- Interior(iç) trim parçalar

- Hava nozulları/kanalları

- Rear reflex reflektörler

- Plaka lambaları

- İç aydınlatma cihazları/Okuma Lambaları

- Kablo kanalları(cable ducts)

- Motor grubu trim parçalar

- IP/Dashboard trim parçalar

- Güneşlik(sun visor) trim parçalar

- Kapı üstü trim parçalar

- Orta konsol kol dayama(arm resting) trim parçalar

- Beyaz eşya sanayi

- Soğutucu grubu

- Kapı Rafları

- Plastik Çekmeceler

- Trim Paneller

- Boyalı/Desenli/Kaplamalı Trim parçalar

- Çamaşır grubu

- Kapı contaları

- Ön panel, pano gövdesi

- Dış kapı kapakları

- Deterjan grubu parçaları

- Soğutucu grubu

Tasarım’ın, plastik enjeksiyon kalıp tasarımlarında uzman olduğu teknoloji bazlı kalıp tiplerinden bazıları aşağıdakiler gibidir;

- Undercut bölgeler için jeagle, lifter, plaka çektirme, çift vuruş, plaka geciktiricili vb. kalıplar

- Metal üzeri plastik enjeksiyon kalıpları(overmould)

- 2K enjeksiyon kalıpları(epdm, TPE üzeri plastik enjeksiyon)

- Conformal cooling kalıpları

- Aydınlatma ürünleri için reflektörlü kalıpları

- Arka stop far grubu kalıpları

Plastik enjeksiyon kalıp tasarımlarımız ve bu konulardaki çalışmalarımız hakkında ayrıntılı bilgi almak için aykut@tasarimdanimalata.com adresimize e-posta atabilir veya 0532 298 17 73numaralı telefondan bize ulaşabilirsiniz.

Plastik Enjeksiyon Kalıbı Nedir?

kalıp imalatı

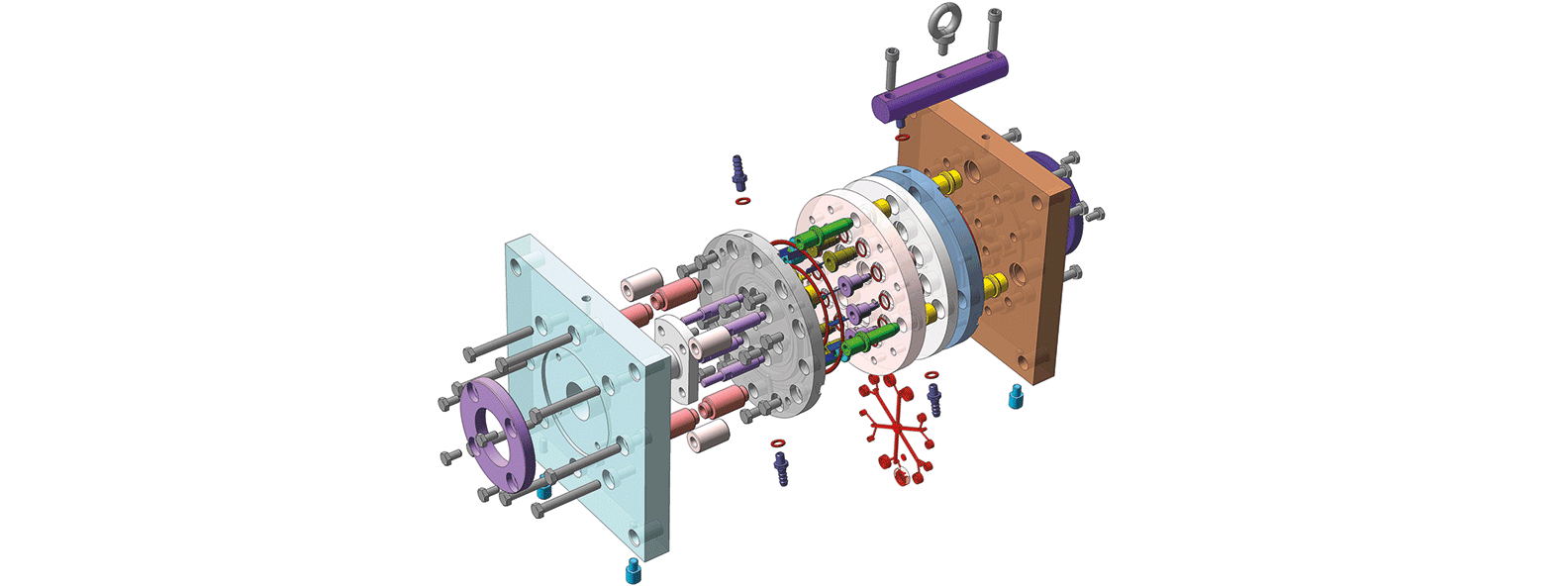

Kalıp, makinenin ergitme ünitesinde gelen plastiğin nihai ürüne ulaşmasını sağlayan sistemdir. Plastik enjeksiyon yönteminde ürünün şekli, boyutları, kalitesi ve toleransları öncelikli olarak kalıp tarafından belirlenmektedir. Plastik enjeksiyon kalıbıvaşağıdaki şekilde gösterilmektedir. Kalıp elemanları aşağıda sıralanarak, görevleri açıklanmıştır.

plastik enjeksiyon kalıp imalat

Plastik Enjeksiyon Kalıp Elemanları Nelerdir?

Yolluk burcu(kalıp memesi): Enjeksiyon memesinden geçen hammadde görüldüğü gibi yolluk burcundan geçerek çeliğin içine yayılmaktadır. Yolluk burcu hazır kalıp elemanlarıdır.

Merkezleme bileziği(flanş): Kalıbı enjeksiyon makinesinin plakasına merkezlemektedir.

Merkezleme pimleri(kolonlar) ve burçlar: Enjeksiyon makinesinde kalıbın dişi ve erkek tarafının açılıp kapanmasında, birbirlerine yataklama yaparak kalıbın düzgün bir eksen etrafında çalışmasını sağlayan elemanlardır. Genellikle pimler dişi tarafa, burçlar erkek tarafa yerleştirilir.

İtici pimler: Kalıbın iticileri, parçanın kalıptan çıkarılmasını sağlamaktadır. Kalıpların bir çoğunda itici grubu kalıbın erkek tarafında yer alsa da bazı özel uygulamalarda dişi tarafta da olabilir. İtici pimler silindirik ve lama kesitte olabilmektedir.

Dişi ve erkek plaka: Plastik enjeksiyon kalıplarında dişi ve erkek plakalar kendi içlerinde bazı parçalara ayrılmaktadır. Plakların parça geometrisinin işlendiği bölüm kalıp çekirdeği ve erkek çelik/dişi çelik denilerek ana taşıyıcı plaka ile yekpare yapılmayabilir. Bunun nedeni maliyetleri düşürmek içindir. Çünkü parça geometrisinin işlendiği çekirdekler yüksek alaşımlı çeliklerdir. Dolayısıyla büyük ölçülerde bir yüksek alaşımlı çelik kullanmaktansa daha küçük ölçülerde kullanabilirsiniz. Ana taşıyıcı plakayı da Ck45 çeliğinden kullanarak maliyetleri azaltılabilir. Böyle kalıplarda geometrinin işlendiği parçaya erkek/dişi çekirdek(çelik) denir, taşıyıcı plakaya da erkek/dişi hamil denir.

Eğer tonluk kalıplar söz konusu ise montaj zorluğundan dolayı dişi ve erkek plakalar yekpare işlenir.

Kalıpların soğutma sistemlerinin bağlantıları, kalıp kilitleri, kalıp etiketleri hamillerin üzerinde yer alır.

Üst plaka: Dişi hamil ile enjeksiyon tablası arasında kalmaktadır. Enjeksiyon makinasına kalıbın dişi tarafı bu plakadan bağlanmaktadır. Sıcak yolluklu kalıplarda üst plaka ile enjeksiyon tablası arasında ısı yalıtım plakası konur.

Alt plaka: Kalıbın erkek tarafının makine tablasına bağlanan plakasıdır.

Destek plakası: Kalıbın erkek hamilinin altına yerleştirilir. İtici plakalarının çalışma boşluğu erkek hamilin altına gelir. Kalıpta bu bölge deformasyona uğrayabilir. Destek plakaları deformasyonu azaltmak için kullanılan kalınlıkları 27-37 mm olabilen kalıp elemanlarıdır. Bu konu ilerde ayrıntılı olarak incelenecektir.

Paralel takozlar: Paralel takozlar erkek hamilin iki yanında bulunurlar. İtici plakaları takozların arasında çalışırlar. Takozların yükseklikleri, kalıptan parçanın ne kadar itileceğini belirler.

Silindirik takozlar: Erkek hamilin altındaki bulunan, basınçlar karşında hamili deforme olmaya maruz bırakan itici plakalarının çalışma boşluklarına yerleştirilir.

Plastik enjeksiyon kalıp tasarımlarımız ve bu konulardaki çalışmalarımız hakkında ayrıntılı bilgi almak için aykut@tasarimdanimalata.com adresimize e-posta atabilir veya 05322981773 numaralı telefondan bize ulaşabilirsiniz.