TAKIM ÇAĞIRMA VE OFSET OKUTMA

Mazak tezgahında takım çağırırken öncelikle takımın hangi pozisyonda çalıştığına dikkat edeceğiz.Mazak tezgahı toplam 40 adet takım alabiliyor magazine. T1000.8 T10 takım numarası sonundaki 00 ise ofset numarasıdır. T1000.8 1nci takım oluyor magazindeki genellikle kaba torna kateri.

Takım çağırırken MDI moduna alıyoruz tezgahı ve T2000.8 T2000.9 T2000.14 kodlarını yazıp START a bastığımız zaman 2 numaralı takım gelecek.

8 pozisyonunda takımı çağırınca bu pozisyonda karşımıza gelir.

9 pozisyonunda takımı çağırınca bu pozisyonda karşımıza gelir.

14 pozisyonu oriyentli pozisyondur 2nci aynada çalışan parça var ise bu pozisyonda yada istenilen oriyent pozisyonunda çağırılır.

1 den 9 a kadar magazinde dizili olan takımları çağıracağımız zaman 1000.8 9000.8 gibi 10 dan 40 a kadar olanlarda ise 10000.8 40000.8 gibi.

AYNA AYAKLARINI SÖKMEK ve AYNANI KİTLEMEK

İşlediğimiz parçanın çapı diğer parçadan ufak ise ayna ayakları onu sıkmayacaktır. Bu yüzden ayna ayaklarını söküp 2 diş yada 3 diş ileri almamız gerekiyor örneğin. Aynayı kitlemek için MF1 tuşu ile birlikte C Ekseni Bağla Tuşuna basınca ayna kendini kilitler ve dönmez. Aynanı döndürmek için El konumuna alıyoruz tezgahı C pozisyonuna getiriyoruz tezgahı ve cır cır ile aynayı döndürüyoruz. Aynayı açarken tekrar MF1 ile birlikte C Ekseni Aç tuşuna basıyoruz.

TAKIM SIFIRLAMA

Sıfırlayacağımız takımı çalışacağı pozisyonda çağırıyoruz. Daha sonra Takım Veri sayfasına giriyoruz Ölçme Kolu Açık butonuna basıyoruz ve ölçme kolu (Prob) açılıyor takımı X ten yada Z ten sıfırlayacaksak neresinden istersek oradan ölçme koluna yaklaştırılıyor ve Takım Boy Ölçme butonuna basıyoruz takımı ölçme koluna değdirmeden takımın üzerinde mavi ışık yanacak ve takımı ölçme koluna değdiricez ses gelince çekicez takımı. Takım sıfırlamak bu kadar. Tezgahın kendi X ve Z değerleri vardır bunlar her tezgaha göre değişmektedir ve X te çalışan takımın değerinin takım sıfırlarken yazıcaz. 2nci aynada çalışan takımları da 1nci aynada sıfırladıktan sonra Takım Veri sayfasından 2nci aynada çalışacak takımın üzerine gelerek Otoset yaparız ve değeri otomatik olarak atar.

Z SIFIRI ALMAK

İşleyeceğimiz parçanın boyu diğer işlediğimiz parçadan ufak yada büyük ise Z sıfırı almak zorundayız. Parçayı aynaya bağlarız ve yavaş konumda çalıştırırız tezgahı %25 gibi takım parçaya yaklaştımı durduruz Reset ile. Sonra tezgahı el konuma alırız Spindle Start tuşuna basarak aynayı döndürürüz El konumunda Z ve X ten ilerleyerek parçanın anlından talaş kaldırırız ve X ten yukarıya çıkıp Z ten 0,7 kadar ilerleriz boşta sonra Ayar bilgisi menüsüne gireriz tuşuna basıp Z boyunun üzerine geliriz ve Öğren tuşuna basıp İnput yapınca tezgah Z sıfırını ayarladığımız yer olarak kabul etmiş olur.

ELEKTRIK KESILMESI

RESET E BASILMASI

EMG BUTONUNA BASILMASI

CNC NİN KAPATILMASI

SORUNU OLUŞMUŞTUR

MİTSUBISHİ M70 ve M700 SERİLERİNDE KLAVUZ İŞLEMİ ESNASINDA YARIDA KALIR İSE YAPILMASI GEREKEN İŞLEMLER

HANDLE MOD A ALIN

EMG BUTONU BASILI İSE KALDIRIN

UST MENUDEN DİAGNOS A BASIN

GELEN EKRANDA I/F TEŞHIS E BASIN

KOD ÇİKİŞ A GELİN

DİKKATLİCE Y C 5 C / 1 YAZIP İNPUTA BASIN.

MAKİNA SPİNDLE DÖNE DÖNE KENDİNİ YUKARI DOĞRU ÇİKARTACAKTIR VE DURACAKTIR. DURANA KADAR MUDAHELE ETMEYİN.

BAZI MAKINELERDE SPINDLE CCW DÜĞMESİ BASILMASI GEREKEBİLİR

BU İŞLEM TAMAMLANAMADIĞI SURECE O ALARM GİTMEZ.

Y C 5 C / 1

BU ŞİFRENİN DOĞRU YAZILDIĞINA EMİN OLMADAN İMPUTA BASMAYIN

TEZGAHI KAPATIP AÇIN.

GENEL KONTROLLERİ YAPIN.

ÇALIŞMAYA DEVAM EDİN

1.Referans takımı seçilir ve bu takım iş parçası yüzeyine dokundurulur.

2.SETUP düğmesine basılarak ekran altından CNT SET seçeneği seçilir.

4.RELATİVE POSN. Ekranından Z eksenine gelerek 0 İNPUT denir.

5. SETUP düğmesine basılarak ekran altından COORD seçeneği seçilir . EASYSETTİNG ile Z eksenini sıfırlanır.

6.Diğer sıfırlanacak takım çağrılır ÖRN: MDI modunda M06 T2 yazılır İNPUT denilerek START verilir.

7. Bu takım iş parçası yüzeyine dokundurulur. RELATİVE de görülen Z değeri

8. SETUP düğmesine basılarak ekran altından T-OFS sayfasındaki takım numarasına karşıt yere girilir.

NOT : Referans takımı T-OFS sayfasında 0 gözükmeli.

FANUC KONTROL SİSTEMİ ALARMLARI

NO = AÇIKLAMA

000 = Bu alarm çıktığında kontrol sisteminizi kapatıp açmanız gerekir.

003 = Fazla hane girilmiş programınızı düzeltin.

004 = Satırın başına adresi olmayan bir sayı veya eksi işaret yazılmış.

005 = Satır sonuna EOB işareti konmamış veya hatalı bilgi girilmiş.

006 = Eksi işareti hatası kullanılmayan bir adresten sonra gelen işareti yazılmış.

007 = Nokta hatası.

008 = Bir program sonu komutu olmaksızın EOR okundu.

009 = Kullanılmayan bir karakter girildi.

010 = Kullanılmayan bir G kodu girildi.

011 = İlerleme yanlış bir şekilde girildi veya ilerleme uygun değil.

014 = Değişken adımlı vidada kullanım hatası.

015 = Bir satır içinde fazla eksen yazıldı.

020 = Başlangıç noktası ile bitiş noktası arasında ki fark belirtilen bir yay müsaade edilen Değeri aştı. Bu N393=1 iken geçerlidir.

021 = Dairesel interpolasyon sırasında seçilen düzlemde eksen yok.

023 = Dairesel interpolasyon sırasında R değeri eksi işaretli olamaz.

025 = Dairesel interpolasyon sırasında F değeri 1 hane olarak yazılmış

027 = Takım boyu telafisinde G43 ve G44 için eksen belirtilmemiş.

028 = Düzlem seçimi sırasında iki veya daha fazla eksen aynı yönde yazılmış.

029 = H kodu ile belirtilen ofset değeri çok büyük.(torna için T kodu)

030 = H kodu ile belirtilen ofset numarası çok büyük.(torna için T kodu)

031 = G10 ile miktarı belirtilen ofset numarasını izleyen P adresi asılmış veya belirtimemiş

032 = G10 ile miktarı belirtilen ofset çok fazla asılmış.

033 = Takım telafisinde belirtilmeyen kesişim noktası.

034 = Takım telafisinde G02 veya G03 icra edilirken başlama veya iptal yapılmış.

035 = Takım telafisinde G31 belirtilmiş. (kesme iptali)

037 = Düzlemde G40 komutu kullanılmış.

038 = Yayın başlangıç ve bitiş noktası yayın merkezi ile çakışmış.

039 = G41 ve G42 kullanılırken köşe kırmalarda ve radyuslarda aşırı kesme oluştu.

040 = G90 dan G94 e kadar olan döngü komutlarda takım ucu telafisinde aşırı kesme oluştu.(program başına G40 yazın)

041 = Takım ucu telafisinde aşırı kesme oluşmuş.(program başına G40 yazın)

042 = Takım ucu telafisinde takım pozisyonu telafisi kullanıldı.

043 = M06 T komutunda kullanılmayan bir T nosu yazıldı.

044 = G27 ile G30 arasında bir komut döngü programının içinde kullanıldı.

050 = Diş çekme bloğunda köşe kırma ve köşe radyusu komutu yazıldı.

051 = Uygun olmayan hareket veya bloğun hareket mesafesi köşe kırma ve köşe radyusuna yakın komut verildi.

052 = Uygun olmayan hareket veya bloğun hareket mesafesi köşe kırma ve köşe radyusuna yakın verilen komut G01 değil.

053 = köşe kırma ve köşe radyusu komutunda iki veya daha fazla I,K veya R belirlendi.

054 = köşe kırma ve köşe radyusu içinde verilerek belirlenen bir bloğun komut hatası.

055 = köşe kırma ve köşe radyusu içinde verilerek belirlenen bir blok içinde verilen hareket mesafesi köşe radyusundan daha azdır.

056 = Belirlenen komutta son nokta ve açı sadece belirtilen açıya dahi yakındır.

057 = Bloğun son noktası hesaplanamadı.

058 = Bloğun son noktası bulunamadı.

059 = Harici program aramada seçilen nolu program bulunamadı.

060 = İstenilen satır nosu bulunamadı.

061 = G70,G71,G72 veya G73 komutu ile P veya Q belirtilmedi.

062 = 1-G71 ve G72 komutunda kesme derinliği sıfır veya negatif bir değerdir.

2-G73 komutunda tekrarlama sıfır veya negatif bir değerdir.

3-G74 veya G75 komutunda *l veya *K sıfır veya negatif bir değerdir.

4-G74 veya G75 komutunda U veya W dolayısıyla *l veya *K sıfır veya negatif bir değerdir.

5-G74 veya G75 komutunda hernekadar rahat yön olsa da *d negatif bir değerdir.

6-G76 komutunda ilk kesimin kesme derinliğine veya dış derinliği sıfır veya negatif bir değerdir.

7-G76 komutunda belirlenen min kesme derinliği dış derinliğinden büyüktür.

8-G76 komutunda kullanılmayan takım ucu açısı girildi.

063 = G70,G71,G72 veya G73 komutunda P ile belirtilen satır nosu aranamadı.

064 = Çoklu döngü fonksiyonu için G71 veya G72 komutunda bir havuz belirtildi.

065 =G71,G72 veya G73 komutunda P adresi ile belirtilen satır nosu ile G00 veya G01 komutu kullanılmadı.

066 = G71,G72 veya G73 komutunda P adresi ile belirtilen iki blok arasında müsaade edilmeyen bir G kodu kullanıldı.

067 = MDI modunda G71,G72 veya G73 komutları P veya Q adresi ile belirtildi.

068 = Çoklu döngü fonksiyonunda havuz sayısı 10 adedi aştı.

069 = Blok içindeki G71,G72 veya G73 komutunda P veya Q adresi ile belirtilen son hareket komutu köşe kırma ve köşe kırma radyusu ile sonlandırıldı.

070 = Hafıza dolu.

071 = Aranan adres bulunamadı.

072 = Hafızadaki program sayısı 63 veya 125(isteğe bağlı) adedi aştı bazı programları silin.

073 = Hafızada var olan bir program numarası yazdınız.

074 = Program numarasını 1den 9999 kadar olan sayılardan seçiniz.

076 = M98 veya G65 komutunu ihtiva eden blok içinde P adresi uygulanamadı.

077 = 3 veya 5 kat içinde alt program çağırıldı.

078 = M98,M99,G65 veya G66 komutunu ihtiva eden blok içinde P ile belirlenen program veya satır nosu bulunamadı.

081 = Belirtilen otomatik takım telafisinde T kodu yok.

082 = T kodu ve otomatik takım telafisi aynı bloğa yazıldı.

083 = Otomatik takım telafisinde hatalı eksen belirtildi veya inkremental komut girildi.

085 = Seri port kullanarak hafızaya bir bilgi girildiğinde bekleme gecikmesi parity hatası oluştu. Bit sayısı veya haberleşme hızı (baudrate) yanlış.

086 = Seri port kullanarak hafızaya bir bilgi girildiğinde haberleşme kesildi.kablo kopuktur veya fiş yerinden çıkmıştır.

087 = Seri port kullanarak hafızaya bir bilgi girilirken bir durdurma komutu belirtildiğinde 10 karakter okunduktan sonra bilgi girişi durdurulmadı. Programınızı düzeltin.

090 = Makine referans noktasına dönemedi. Makine referans noktasına çok yakındı veya kızağın hızı çok düşüktü.Makineyı referans noktasından uzaklaştırarak tekrar deneyi

092 = G27 komutu ile ile referans noktasına dönülemedi.

094 = P tipi program restart kullanılamadı.

100 = PWE=1 PWE=0 yapınca bu alarm kalkar.

101 = Program yazarken elektrik kesildi. PWE=1 yapın kontrol sistemini kapatın. Kontrol sistemini açarken DELETE bütonuna basın bu hafızadaki tüm programları silecektir.

110 = DESİMAL noktanın görünen değerinin ABSOLUT değeri müsaade edileni geçti.

112 = OA bölünme belirlendi.

113 = CUSTOM MACRODA kullanılmayan bir fonksiyon.

114 = CUSTOM MACRODA G65 bloğunda tanımlanamayan bir H kodu.

128 = 0 ile 9999 arasında olmayan bir satır numarası var veya böyle bir satır arandı.

131 = 5 veya daha fazla alarm oluştu.

142 = 1-999999 dışında bir ölçek katsayısı uygulandı.

143 = Ölçek sonucu hareket mesafesi koordinat değeri ve dairesel radyus max değeri aştı.

145 = Polar koordinat interplasyonunun başlangıç veya iptali doğru değil.

146 = Polar koordinatta kullanılmaması gereken bir G kodu kullanıldı.

148 = Otomatik köşe yavaşlatması oranı ayarlanan açının dışında 213,214 ve 215 nolu parametreleri kontrol et.

150 = Takım grup nosu max müsaade edilen değeri aştı.

151 = İşlemede takım grup nosu set edilmedi.

152 = Bir gruptaki takım nosu max kayıt edilebilir değeri aştı.

153 = Takıp eden blok da T kodu kayıtlı değil.

155 = İşleme sırasında aynı blok da ki M06 ve T kodu kullanımda olan gupda değil.

159 = Program çalışırken elektrik kesildi.

176 = Komut gerçekleşemeden dairesel interplasyon sırasında bir G komutu verildi.

180 = Yüksek hızlı uzaktan kumandalı tampon bellekte bir satır alarmı oluştu.

190 = Sabit kesme hızında tanımlanan eksen yanlış. Programı düzeltin.

199 = Bir macro çalıştırılamadı.

200 = RIGIT TAPPİNG sırasında s değeri belirtilen sınır dışında veya hiç belirtilmedi.(program hatası)

201 = RIGIT TAPPİNG sırasında F değeri belirtilen sınır dışında veya hiç belirtilmedi.(program hatası)

203 = RIGIT TAPPİNG sırasında M29 pozisyonu veya S komutu doğru değil.

204 = RIGIT TAPPİNG sırasında belirtilen eksen hareketi M29 ve G84 blokları arasındadır.(program hatası)

224 = Kontrol sistemi açıldıktan sonra referans noktasına dönmeden önce bir hareket komutu verildi.

250 = Z ekseni hareket komutu takım değiştirme komutu ile birlikte kullanılmaz.

3n0 = n eksen için manual olarak referans noktasına dönmek gerekli.

3n1 = n eksende ENKODER haberleşme hatası.bilgi transferi hatası.

362 = n eksende ENKODER zaman aşımı hatası. bilgi transferi hatası.

3n3 = n eksende ENKODER kablosu parazit hatası. (topraklama hatası)

3n4 = n eksende ENKODER parıtı hatası.

3n5 = n eksende ENKODER hatalı pals gönderildi.ENKODER bozuk.

3n6 = n eksende ENKODER pil voltajı kaçamağı.ENKODER hatası.

3n7 = n eksende pil voltajı düşük seviyede. Pili değiştirin.

3n8 = n eksende pil fazla doldu. Pili değiştirin.

3n9 = n eksende anormal ENKODER veya hatalı haberleşme.DNG parametrelerinden 760 tan 767 ye kadar ve 770 den 777 ye kadar olan parametrelere bakın.

400 = Motor veya servo sürücü aşırı yüklendi.(kontrol sistemini kapat-aç)

401 = Hız kontrolü hazır sinyali kapandı.(kontrol sistemini kapat-aç)

402 = 4 eksenli motor veya servo sürücü aşırı yüklendi.(kontrol sistemini kapat-aç)

403 = 4 eksenli hız kontrolü hazır sinyali kapandı.(kontrol sistemini kapat-aç)

404 = Hız kontrolü hazır sinyali açıkken pozisyon kontrollü hazır sinyali kapandı.

405 = Pozisyon kontrol sistemi hatası.manual olarak referansa gidin.

408 = Fener mili sürücüsü doğru başlatılmadı.

409 = Bu alarm fener mili sürücüsünde bir alarm olduğunu haber verir.sürücüdeki alarm sinyalini okuyun.

4n0 = n ekseninde durma sırasındaki pozisyon hatası SET değerinden daha büyük.

4n3 = Bu alarm parametre hatasından oluşur.

4n4 = n ekseninin sürücüsünde bir hata oluştu.

4n5 = Bu alarm CMR ayarsızlığından oluşur.

4n6 = n eksenin ENKODERİNİ kablo bağlantısında veya kendinde problem var.

4n7 = Bu alarm n servo eksen sürücüsünden kaynaklanır.

510 = X ekseninde + yönde çalışma sınırı aşıldı.ters yönde kızağı taşıyın ve resete basın.

511 = X ekseninde – yönde çalışma sınırı aşıldı.ters yönde kızağı taşıyın ve resete basın.

520 = Y ekseninde + yönde çalışma sınırı aşıldı.ters yönde kızağı taşıyın ve resete basın.

521 = Y ekseninde – yönde çalışma sınırı aşıldı.ters yönde kızağı taşıyın ve resete basın.

530 = Z ekseninde + yönde çalışma sınırı aşıldı.ters yönde kızağı taşıyın ve resete basın.

531 = Z ekseninde – yönde çalışma sınırı aşıldı.ters yönde kızağı taşıyın ve resete basın.

540 = 4 eksende + yönde çalışma sınırı aşıldı.ters yönde kızağı taşıyın ve resete basın

541 = 4 eksende – yönde çalışma sınırı aşıldı.ters yönde kızağı taşıyın ve resete basın

910 = Kart hatası. Kartları kontrol edin.

911 = RAM PARITI hatası. (H)

912 = Servo sürücülerle ilişki RAM PARITI hatası.(L)

913 = Servo sürücülerle ilişki RAM PARITI hatası.(H)

914 = Servo dürücülerin RAM ilişkili RAM PARITI hatası.

915 = LADDER program düzeltme kasedi ile ilişkili RAM PARITI hatası.(L)

916 = LADDER program düzeltme kasedi ile ilişkili RAM PARITI hatası.(H)

920 = WATCH DOG alarmı (ana kart bozuk)

930 = CPU alarmı (CPU bozuldu)

950 = Güç katında +24V luk sigorta atık değiştirin

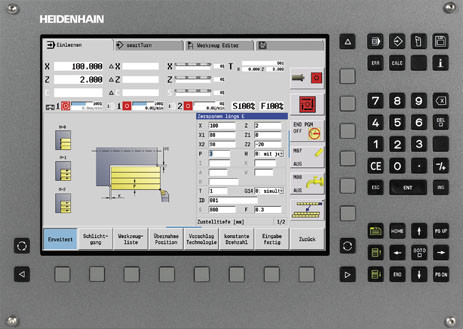

Heidenhain de hemen her işlem için bir çevirim, döngü işlemi mevcut.

Eski ve yeni versiyonlardaki çevirim programlarının adedinde tabii ki farklılıklar bulunmakta. Her yeni sürümde yenilikler ve ekler yapılıyor. Onun için ben genel bir listeleme yapmak istiyorum.

Bunları gruplar halinde sıralayıp her gruba ait olan çevirimi de listeleyelim.

1 – Derin delme, sürtünme, döndürme ve indirme döngüleri

240 MERKEZLEME

200 DELME

201 RAYBALAMA

202 TORNALAMA

203 UNİVERSAL DELME

204 GERIYE HAVŞALAMA

205 UNIVERSAL-DERİN DELME

208 DELME FREZELEME

241 TEK DİŞ, UÇ DELME

2 – Dişli delme, dişli kesme ve dişli frezeleme döngüleri

206 VİDA DİŞİ DELME

207 VİDA DİŞİ DELME GS

209 VİDA DİŞİ DELME TALAŞ KIRMA

262 VİDA DİŞİ FREZELEME

263 HAVŞA VİDA DİŞİ FREZELEME

264 DELME VİDA DİŞİ FREZELEME

265 HELİSEL DELME VİDA DİŞİ

267 DIŞTAN VİDA DİŞİ FREZELEME

3 – Ceplerin, pimlerin ve yivlerin frezelenmesi için döngüler

251 DIKDORTGEN CEP

252 DAİRESEL CEP

253 YIV FREZELEME

254 YUVARLAK YİV

256 DİKDÖRTGEN PİM

257 DAİRESEL PİM

4 – Nokta numunelerin, örneğin daire çemberi veya delikli yüzey üretilmesi için döngüler

220 NOKTA ÖRNEK DAİRE ÜZERİNDE

221 NOKTA ÖRNEK HATLAR ÜZERİNDE

5 – SL döngüleri

14 KONTÜR

20 KONTÜR VERİLERİ

21 ÖN DELME

22 TOPLAMA

23 PERDAHLAMA DERİNLİK

24 PERDAHLAMA YAN

25 KONTUR CEKME

270 KONTUR CEK. VERILERI

6 – Düz veya kendi içinde kıvrılan yüzeylerin işlenmesi için döngüler

30 3D-VERİLERİN İŞLENMESİ

230 İŞLEME (Düz dikdörtgen yüzeyler için)

231 AYAR YÜZEYİ 8Eğri açılı, eğimli ve burulmuş yüzeyler için)

232 SATIH FREZELEME

7 – Koordinat dönüşüm hesapları için döngüler

7 SIFIR NOKTASI

247 REFERANS NOKTASI KOYMA

8 YANSITMA

10 DÖNDÜRME

11 ÖLÇÜ FAKTÖRÜ

26 SPESİFİK EKSEN ÖLÇÜ FAKTÖRÜ

19 İŞLEME DÜZLEMİ

8 – Özel döngüler, bekleme süresi, program çağrısı, mil oryantasyonu, tolerans

9 BEKLEME SÜRESİ

12 PROGRAM ÇAĞRISI

13 MİL ORYANTASYONU

32 TOLERANS

9 – Malzeme eğim konumunun otomatik olarak belirlenmesi ve dengelenmesini sağlayan döngüler

400 TEMEL DEVİR( İki nokta üzerinden otomatik belirleme)

401 KIRMIZI 2 DELİK (İki delik üzerinden otomatik belirleme)

402 KIRMIZI 2 TIPA (İki tıpa üzerinden otomatik belirleme)

403 DEVİR EKSENİNDEKİ KIRMIZI (İki delik üzerinden otomatik belirleme)

405 C EKSENİNDEKİ KIRMIZI (Bir delme orta noktası ile pozitif Y ekseni arasındaki açı kaydırmanın otomatik yönlendirilmesi)

404 TEMEL DEVRİ AYARLA (İstediğiniz bir temel devri ayarlayın)

10 – Otomatik referans noktası belirlemek için döngüler

408 YİV ORTA RFNK (Bir yiv genişliğini içten ölçün)

409 ÇBK ORTA RFNK (Bir çubuğun genişliğini dıştan ölçün)

410 DÖRTGEN İÇ RFNK (Bir dörtgenin uzunluk ve genişliğini içten ölçün)

411 DÖRTGEN DIŞ RFNK (Bir dörtgenin uzunluk ve genişliğini dıştan ölçün)

412 DAİRE İÇ RFNK (Dairenin istediğiniz dört noktasını içten ölçün)

413 DAİRE DIŞ RFNK (Dairenin istediğiniz dört noktasını dıştan ölçün)

414 KÖŞE DIŞ RFNK (İki doğruyu dıştan ölçün, doğru kesişim noktalarını referans noktası olarak ayarlayın)

415 KÖŞE İÇ RFNK (İki doğruyu içten ölçün, doğru kesişim noktalarını referans noktası olarak ayarlayın)

416 DELİKLİ DAİRE ORTASI RFNK (2. yazılım tuşu düzlemi) Delikli dairede istediğiniz üç deliği ölçün, delikli daire merkezini referans noktası olarak ayarlayın

417 TS EKSENİ RFNK (2. Yazılım tuşu düzlemi) İstediğiniz pozisyonu tarama sistemi ekseninde ölçün ve referans noktası olarak ayarlayın 11 – Otomatik çalışma parçası kontrolü için döngüler

418 4 DELİK RFNK (2. Yazılım tuşu düzlemi) Her defasında çarpı üzerindeki 2 deliği ölçün

419 TEKİL EKSEN RFNK (2. Yazılım tuşu düzlemi) İstediğiniz pozisyonu seçilebilen bir eksende ölçün ve referans noktası olarak ayarlayın

12 – Kalibrasyon döngüleri, Özel döngüler

2 TS KALİBRASYON

9 TS KAL. UZUNLUĞU Açılan tarama sisteminin uzunluk kalibrasyonu

3 ÖLÇÜM Üretici döngülerinin oluşturulması için ölçüm döngüsü

4 3D ÖLÇÜM Üretici döngülerinin oluşturulması için 3D tarama ölçüm döngüsü

440 EKSEN YER DEĞİŞİMİ ÖLÇÜMÜ

441 HIZLI TARAMA

0 REFERANS DÜZLEMİ Bir koordinatın seçilebilen bir eksende ölçülmesi

1 REFERANS DÜZLEMİ KUTUPSAL Bir noktanın ölçülmesi

420 AÇI ÖLÇÜN Açıyı çalışma düzleminde ölçün

421 DELİK ÖLÇÜN Bir deliğin konumunu ve çapını ölçün

422 DIŞ DAİREYİ ÖLÇÜN Daire şeklindeki tıpanın konumunu ve çapını ölçün

423 İÇ DÖRTGENİ ÖLÇÜN Dörtgen cebin konumunu, uzunluğunu ve genişliğini ölçün

424 DIŞ DÖRTGENİ ÖLÇÜN

425 İÇ GENİŞLİĞİ ÖLÇÜN

426 DIŞ ÇUBUĞU ÖLÇÜN

427 KOORDİNATLARI ÖLÇÜN

430 ÇEMBERİ ÖLÇÜN

431 DÜZLEM ÖLÇÜN

13 – Otomatik kinematik ölçümleri için döngüler

450 KİNEMATİK EMNİYETLEME Kinematiklerin otomatik olarak emniyetlenmesi ve tekrar oluşturulması

451 KİNEMATİK ÖLÇÜMÜ Makine kinematiğinin otomatik denetimi ya da optimizasyonu

452 PRESET-KOMPANZASYONU Makine kinematiğinin otomatik denetimi ya da optimizasyonu

14 – Otomatik alet ölçümü için döngüler

TT’de kalibrasyon yapın, 30 ve 480 döngüleri

Kablosuz TT 449’a kalibrasyon yapın, döngü 484

Alet uzunluğunu ölçün, döngü 31 ve 481

Alet yarıçapını ölçün, döngü 32 ve 482

Alet uzunluğunu ve yarıçapını ölçün, döngü 33 ve 483

Bu listedeki kavramlardan en çok gerekebilecekleri örnekleriyle yine açıklamaya devam edeceğim.

Listelediklerim sadece ana başlıklar. Her çevirim programının da içinde bir çok seçeneği mevcut. Programlamada programcıya düşen görev sadece istediği değerleri vermesi ya da sunulan seçenekleri kabul etmesi veya atlaması gerekiyor.

Kalıp ve engebeli yüzeysel işlemler haricinde gerekebilecek tüm işlemleri CAD-CAM sistemine ihtiyaç duymadan ve seri bir şekilde programlama sistemi ve üstelik de ezbere bilinmesi gerekmeyen, diyalog sistemiyle programlanan en gelişmiş programlama ünitesi olan Heidenhain sadece çay demleyemiyor.

Onu da bizler gayret edersek ve katkı sağlarsak belki gerçekleştirebiliriz.

1.Parça sıfırı alma probu tezgaha takılır.

2.Prob X ekseni yönünde iş parçasına dokundurulur.

3.SETUP düğmesine basılarak ekran altından CNT SET seçeneği seçilir.

4.RELATİVE POSN. Ekranından X eksenine gelerek 0 İNPUT denir.

5.Prob +Z yönünde parçadan kurtulana kadar yukarı kaldırılır.

5a.Eğer bu dokunduğumuz kenar sıfırlanacak ise probun yarı capı kadar X ekseninde

Hareket edilerek takımın tam orta noktası kenra gelecek şekilde ayarlanır.

İş parçasının orta noktası sıfır alınacak ise

5b. Y ekseni oynatılmadan X ekseninde parçanın diğer yüzeyine deyilir.

5c. RELATİVE ‘ de X ekseni değeri nin yarına gelinir ve .RELATİVE sıfırlanır.

6. SETUP düğmesine basılarak ekran altından COORD seçeneği seçilir.

7. EASYSETTİNG ile X eksenini sıfırlanır.

8.Yukarıda anlatılan aynı işlemler Y ekseni içinde yapılarak parça sıfırlanır.

FANUC

Program yazma işlemleri :

Yeni bir program açma

• Mode düğmesi EDIT konumuna alınır.

• Panelden PRGRM tuşuna basılır.

• Anahtar sağ konuma alınır. ( Wrıte Protect OFF )

• Program numarası yazılır ve panelden INSERT tuşuna basılır.

Örnek :

• O1234 ( Program numarası )

• İnsert tuşuna basılır.

Mevcut programı çağırma

• Mode düğmesi EDIT konumuna alınır.

• Panelden PRGRM tuşuna basılır.

• Anahtar sağ konuma alınır.

• Ekrandan DIR tuşuna basılır ve istenen program numarasına bakılır.

• Program numarası girilir ve CURSOR’ ün alt tuşuna basılır.

Mevcut programı silme

• Mode düğmesi EDIT konumuna alınır.

• Panelden PRGRM tuşuna basılır.

• Anahtar sağ konuma alınır.

• Ekrandan DIR tuşuna basılır ve silinecek program numarasına bakılır.

• Program numarası girilir ve DELETE tuşuna basılır.

• Tezgah bu durumda bu dosyayı silmek için onay isteyebilir yada direk silebilir, Böyle bir onay sorması durumunda ekrandan OK tuşuna basılır.

Program yazma tuşları

Alter : Program içerisinde cursor’ün bulunduğu yere karakter yazmak için kullanılır.

İnsert : Program içerisinde cursor’ün bulunduğu yerin ardına karakter yazmak için kullanılır.

Delete : Program içerisinde cursor’ün bulunduğu karakteri silmek için kullanılır.

PROGRAM YAZMA MODUNDA YAPILAN ISLEMLER

Program yazma modunda asagidaki islemler yapilabilir .

1-Yeni bir program oluşturma.

2-Eski bir programda degisiklik yapma (Program Çağırma).

3-Program silme.

4-Program numarasi degistirme.

Yeni Bir Program Numarası Açma

-MODE anahtarini EDIT konumuna getiriniz .

-Metal anahtarı sağa çevirin.

-Klavyede PRGRM tusuna basiniz .

-DIR a basın

-kayıtlı olmayan boş bir numara bulun

– ÖRNEK :O 002 yazılır İNSERT e basılır

program açılır.

O + Yeni Program Numarasi + INSRT tus dizisine sira ile basilir .

HAFIZADAKİ BİR PROGRAMI EKRANA ÇAĞIRMA

-MODE anahtarını EDIT konumuna aliniz .

– -Metal anahtarı sağa çevirin.

-Klavyede PRGRM tuşuna basınız .

-çağırılacak programın adı yazılır

O0005

Yazılır. Ok tuşlarından birine basılır.

Program ekrana gelir.

PROGRAM SİLME

-MODE anahtarını EDIT konumuna aliniz .

– -Metal anahtarı sağa çevirin.

-Klavyede PRGRM tuşuna basınız .

-Silinecek programın adı yazılır

O0005 DELETE BASILIR

EXEC e basılır

Otomatik çalışma :

• Mode düğmesi AUTO’ ya alınır.

• Anahtar eğer üç yönlü ise anahtar ortaya alınır.

• Gerekli ayarlar son bir kez gözden geçirilir.

• START tuşuna basılır.

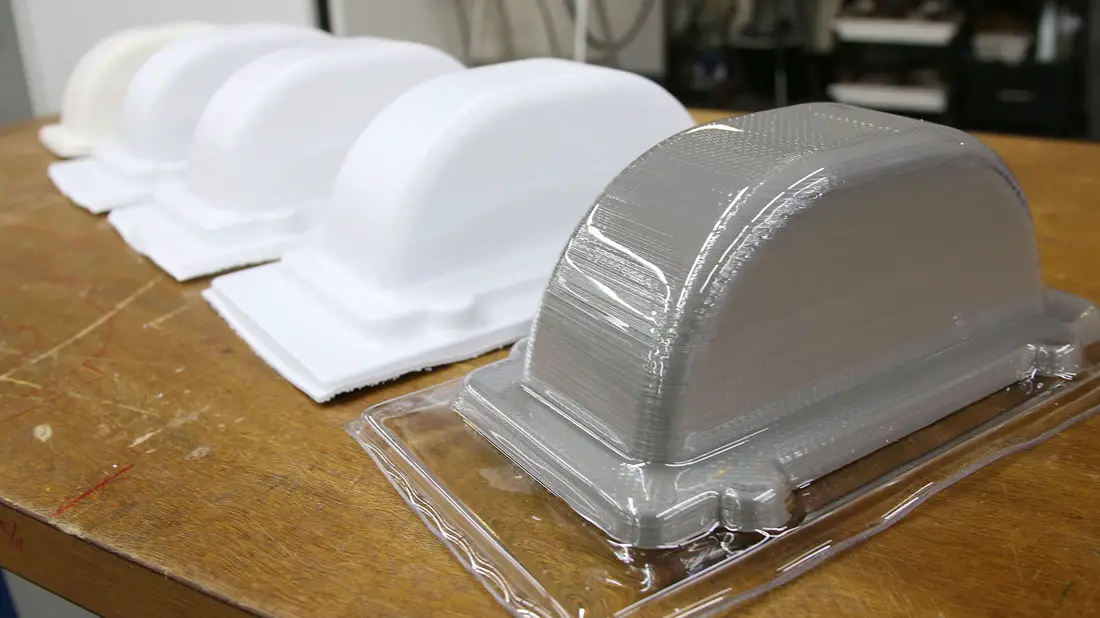

3D yazıcı ile üretilen hava aracı: SULSA

Tamamı 3 boyutlu yazıcıyla üretilmiş olan droneSULSA, testlerin ardından ilk uçuşlarını yapmaya başladı. Elbette bu uçak kullanım amacına uygun olarak üretilmiş ve ilk testleri yıl başında yapılan uçak testlerine hızla devam ediyor. Görevine başladığı Antartika’da gemiler için denizi gözlemlemek ve buz dağlarının tespitini yapmak amacıyla kullanılıyor.

Southampton Üniversitesi tarafından geliştirilen SULSA’nın açılımı da “Southampton University Laser-Sintered Aircraft” olarak geçiyor. 3 kilogramağırlığındaki bu uçak, rehberlik ettiği gemiden bir dizüstü bilgisayar ile yönetiliyor. Uçağın amacı havalandıktan sonra gemilerin rotasındaki denizi kontrol etmek ve olası buz dağı gibi nesneleri tespit ederek gemilere güvenli bir seyrüsefer sağlamak olarak ortaya çıkıyor.

2 metrelik kanat genişliğine sahip olan SULSA, toplamda 10 bin dolara yakın bir maliyetle dört ana parçadan üretiliyor. EOSINT P 760 adı verilen 3D yazıcı ile üretilen uçağın maliyeti ise dikkat çekici çünkü paylaşılan verilere göre bu rakam, bildiğimiz ve hali hazırda görevde olan deniz helikopterlerinin 1 saatlik uçuşundan daha az maliyetle üretiliyor. Bu anlamda 3 boyutlu yazıcıların düşük maliyet avantajına da vurgu yapan bu durum, ileride bu tarz teknolojilerin çok daha tercih edileceğine dair bir gösterge. SULSA’nın ilk etapta İngiliz Donanması tarafından test edildiğini de son olarak belirtelim.

G kod ve Post-Processor

G kodu aslında bir programlama dilidir. G kodu ile yazılmış bir program text dosyasından ibarettir ve Notepad ile açıp ekstra bir editör gerektirmeden düzenleme yapılabilinir. G kodu 1950’li yıllarda MIT servomechanism laboratuvarında geliştirilmiş ve daha sonra g kodu standardizasyonu ile 1980 de ISO 6983 no’lu standart kabul edilmiştir.

Post ,G kodu ile yazılmış bir program olarak adlandırılır. Post-Processor ise Post yani G kodu çıktısının oluşmasını sağlayan şablon olarak niteleyebiliriz. Bir translator gibi çıktıyı yani Post’u makinenin diline çevirir.

Bilgisayar ortamındaki programlar nasıl bilgisayarda çalışıyorsa (neticede bilgisayar da makinedir), G kodu ile yazılmış bir program da CNC makinesi üzerinde bu şekilde çalışır. G Kodları makine üzerinde Kontrol Ünitesi yardımı ile çalışır ve makine üzerinde bulunan kontrol üniteleri bu kodları algılayarak parçanın işlemesini gerçekleştirir.

Kontrol üniteleri (Kontrolör) tezgahların beyni olup CNC tezgahlarına G kodunu yorumlayan ve yön veren araçlardır. Birçok kontrol ünitesi mevcuttur. Kontrol üniteleri standart G kodunu kodlarını destekleyebilir, standarda yakın olabilir ya da kendi özgü bir dili olabilir. Kendine özgü bu diller için bir translator görevi üstlenen Post-Processor Post’u kontrol ünitesi diline göre düzenler ve makine bu kodları algılayarak işlemesini gerçekleştirir.

Post’u oluşturmanın iki yolu vardır. Birincisi elle yazmak, ikincisi CAM programı kullanarak oluşturmak. Günümüz Teknolojisi ile yaygın olarak CAM programlarında takım yolu oluşturduktan sonra G kodu elde edilir. Peki, bizim CAM programımız standart g kodu veriyor, ama CNC deki kontrol ünitesi standart değil. O zaman hata alırız. Bu sorunu nasıl aşacağız? Her kontrol ünitesine ayrı bir CAM programımı olması lazım? Bu CAM üreticileri için çok büyük masraf ve çok gereksiz olurdu. Bu sorunu Post-Processor Mekanizması getirerek çözdüler.

Yukarıdaki resim Post-processor’un CAM yazılımı ile nasıl entegre çalıştığını göstermektedir. Bu sıralamaya göre önce kontrol ünitesine özel Post-Processor yazılır. Daha sonra Post-Processor ile aşağıda sıralandığı gibi kontrol ünitesine göre özelleştirmeler yapılabilir;

- Satır numarası olsun mu olmasın mı? Varsa kaçar kaçar artsın.

- Takım değiştirirken güvenli noktaya gitsin mi?

- Takım değiştirirken magazin de bir sonraki takımı hazırlasın mı?

- Dairesel interpolasyonda I, J mi yoksa R mi bassın.

- Postun bitiminde ve ya başlangıcında sabit bir koordinata gitsin.

… gibi bir çok alternatif özelleştirme yapılabilir.

Her CAM programının Post-Processor dosyasını oluşturmak için kendine ait basit bir programlama dili vardır. Şuan her CAM programı takımyolu oluşturduktan sonra standart bir kod oluşturuyor. Oluşan bu kod bir sonraki aşama olan Post-Processor’e gidiyor ve Post-Processor çıktısı yani Post dosyası oluşuyor. Bu oluşan Post dosyasını artık CNC tezgahlarında çalıştırabiliriz.

Yazar: Süleyman Türkoğlu

3D yazıcıdan daha fazlasını elde etme yöntemleri…

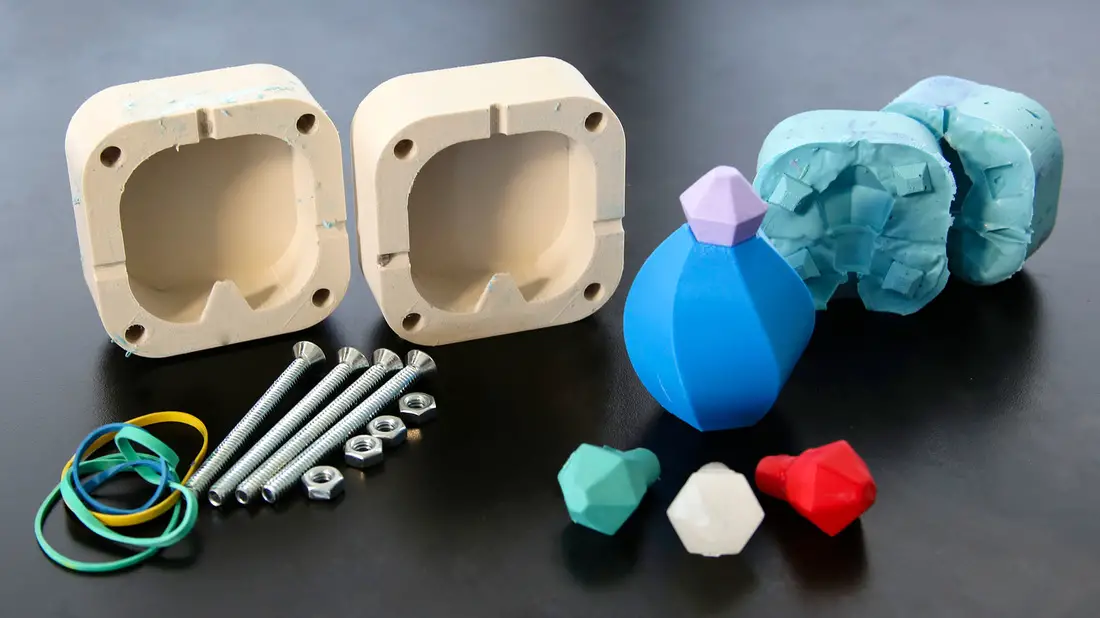

Bugünkü yazımda işaret ettiğim kaynakta “post processing” yani 3D baskılı parçalara “bitim işlemleri”nden bahsediyor. Her bir işlemin nasıl yapıldığına dair detaylı anlatım ve videolar mevcut. Burada bu işlemlerin neler olduğuna kısaca değinecek olursak;

- Zımparalama: Zımparalama için seçilmesi gereken işlem sırası ve örnekler ele alınıyor.

- Yapıştırma: 3D yazıcılardan büyük obje elde edilmesinde kullanılan en temel yöntemdir.

- Boyama: Boyanın seçimi ve uygulanması model görünümüne fazlaca etki eder.

- Metal parçalar ilave etme: Oluşturduğunuz projede metal vidalar kullanılacaksa , bu vidaların karşılığı mutlaka metal somun veya bilezikler olmalıdır. 3D bakıya metal somun ve bileziklerin özel bir teknikle yerleştirilmesi anlatılıyor.

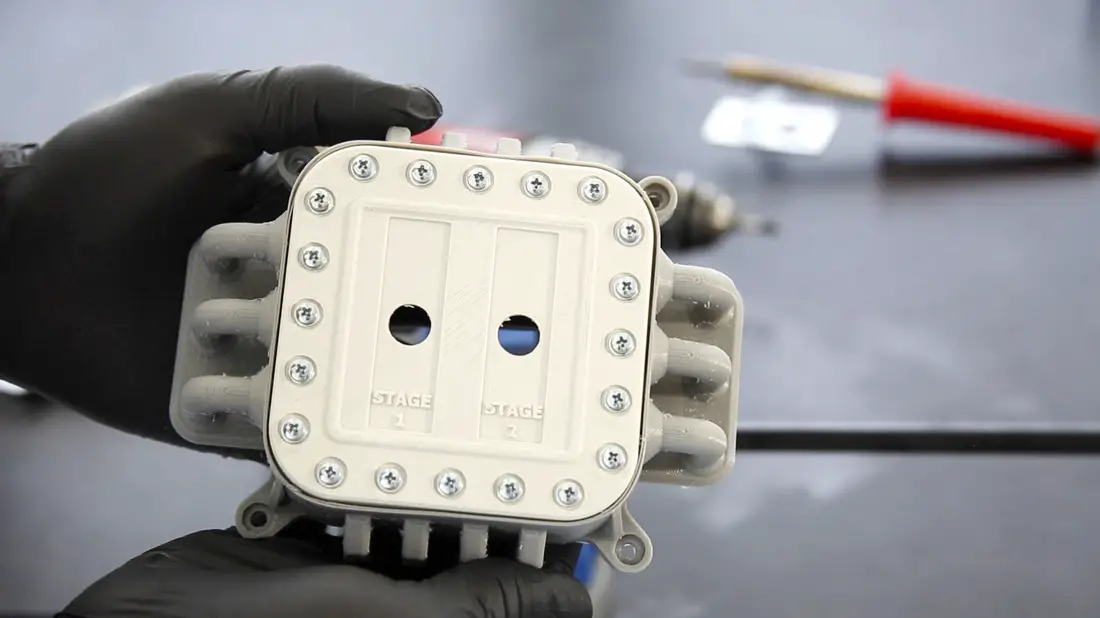

- Kalıp çıkarma:İki tür kalıp alma yönteminden bahsediliyor. İlkinde 3D baskının etrafı silikon kalıp malzemesiyle doldurularak , 3D model bir mastar olarak kullanılıyor. İkincisindeyse kalıp doğrudan 3D yazıcıdan alınıyor ve içerisine kalıp malzemesi dökülerek istenilen parça elde ediliyor.

- Vakumla şekil verme: Bu yöntem bir diğer çok kullanılan kalıp elde etme yöntemidir. Normalde aluminyumdan elde edilip kullanılan vakum şekil verme kalıpları , artık 3D yazıcıda kolayca ve çok ucuza sert plastik malzemeden elde edilebiliyorlar.

Netfabb 2017’nin ücretsiz versiyonunu kullanmak…

3D yazıcısı olup da Netfabb Studio Basic yazılımını kullanmayan yoktur. STL dosyası onarımı söz konusu olduğunda başvurulacak birkaç önemli ve ücretsiz kaynaktan bir tanesiydi. Geçmiş zamanlı konuşuyorum , çünkü bir süre önce Netfabb , 3D yazılım dünyasının güçlü ismi Autodesk tarafından satın alındı ve Netfabb Studio Basic yazılımı yayından kaldırıldı. 3D yazıcı kullanıcıları için üzücü olan bu gelişme aslında içerisinde küçük bir yanılgıyı barındırıyor.

Autodesk , izlediği politikalarla bugüne kadar 3D camiasının itici gücü oldu. Hatta bir çok yazılımını öğrenci ve geliri belirli seviyeyi aşmamış ticari kuruluşlara ücretsiz olarak sundu. Tabii tüm bu bonkörlüğün arkasında muhtemel kâr hesapları yapılıyordur mutlaka. Ancak yine de sektördeki diğer firmaların yapmadığı kadar sektörün gelişmesine ön-ayak oldular. Katkılarına halen devam ediyorlar. Hal böyle olunca Autodesk’in , Netfabb Studio Basic gibi camianın çok yoğun kullandığı ücretsiz bir yazılımın kullanımını men etmesi düşünülemezdi. Aşağıdaki videoda NetFabb 2017‘yi ücretsiz ve sınırlı (eskiden olduğu gibi) özellikleriyle kullanmak için kurulum aşamasında yapılması gerekenleri izleyebilirsiniz.

Netfabb 2017‘yi ben de bilgisayarıma kurdum ve Netfabb Studio Basic’deki tüm özellikleri barındırdığını gözlemledim. Yeni arayüz dışında eklenen başka özellikler var mı ? Henüz bu konuda bir tesbitim yok , eğer sizlerin Netfabb 2017‘nin bu versiyonunda keşfettiğiniz yeni özellikler varsa yorum kısmında paylaşmanızı isteriz.

|

Mekanik ve 3D yazıcıların buluştuğu site: LAYKANICS

Her ay yeni bir proje sunan sitedeki tasarımlar tamamıyla özgün. “Laykanics” adı , 3D baskıdaki “layer” ve mekaniğin İngilizce karşılığı olan “mechanics” sözcüklerinin yoğurulmasından elde edilmiş.

Pokémon GO Çılgınlığına Tanık Oluyoruz!

Niantic tarafından geliştirilen lokasyon-bazlı mobil oyun uygulaması Pokémon GO, çıkışıyla dünyanın dört bir yanında müthiş bir ilgiyle karşılandı. Bir çok ülkede henüz resmi olarak Android ve iOS platformuna çıkışını gerçekleştirmedi. Ancak bu meraklıları durduracak türden bir engel değil. Oyuncuların çoğu, APK dosya formatını kullanarak Pokémon GO’yu edinmeyi başardı. Neredeyse tamamen word-of-mouth yoluyla bu günlere gelmeyi başaran Pokémon GO anlık bir hevesten daha fazlası olmayı başarabilecek mi?

Farklı türden Pokémonlar toplayarak envanterinizi güçlendirdiğiniz ve arenalarda meydan okumalara katılarak gücünüzü kanıtladığınız bir oyun mekanizmasına sahip olan Pokémon GO, oyuncuları evden dışarı çıkmaya zorlayıp yüzlerce Pokémon GO oyuncusuyla buluşmaya, hatta egzersiz yapmaya yöneltiyor.

Oyunun yaratıcısı John Hanke için bu başarı, onun tam 20 yılına mal oldu. Tüm kariyeri boyunca Google Maps, Google Street View ve Ingress gibi projelere imza atan Hanke, son projesi Pokémon GO ile dünya devlerini dahi alt etti. Uygulama içerisinde geçirilen zaman dikkate alındığında Pokémon GO, an itibariyle Twitter, Facebook ve Snapchat gibi milyar dolarlık şirketleri geride bıraktı.

“John Hanke bu kadarını hayal edebilmiş miydi?” sorusunu sormadan rahat edemiyorum.”

Pokémon GO, ABD’de tüm zamanların en büyük mobil oyunu oldu.

surveymonkey.com

Oyuna gösterilen yoğun ilginin rakamsal kanıtı olarak, Pokémon GO’nun çıkışıyla Nintendo’nun hisseleri 12 milyar dolar yükseldi.. Henüz ilk haftasında 10 milyon kullanıcı barajını aşması da ayrıca takdir edilesi bir durum.

Unutmadan, şu günlerde sokakta birbirini gören Pokémon GO oyuncuları arasında popüler bir selamlaşma simgesi dahi oluştu: “Merhaba, siz de mi Pokémon GO oynuyorsunuz?”.

Bu yazıda 3D yazıcılarda PLA filamenti ile üretilmiş bir parçaya nasıl “Post Process” işlemi uygulanacağını paylaşacağız. Post Processing türkçeye rötüşlama olarak çevrilsede esasında bir süreci anlatmak için kullanılan tanımdır. Ham haldeki bir ürünün, bitirilmiş son haline gelmesi için yapılan işlemlemlerin tümüne Post Processing denebilir.

Başlamadan Önce Yapmanız Gerekenler…

1- İyi bir baskı ile başlayın.

Tüm işlemlerin sonucunda modelinizin pürüzsüz bir yüzeye sahip olmasını ve boyama sonrası güzel gözükmesini istiyorsanız kesinlikle iyi bir baskı ile başlamanız gerekir. Makinanızın çözünürlük değerini ayarlayın, unutmayın katmanlar arasındaki çözünürlük değeri yüksek olursa yazıcınız daha kaliteli basacaktır. Fakat yüksek kalite, uzun saatler baskıyı beklemenizi gerektirir. Kaliteyi düşük tutarsanız bu seferde post process işleminde zaman harcarsınız. Bu sebeplerden makinanızın optimum baskı değerini öğremekle işe başlayın.

Örnek: Zortrax M200 3d yazıcı ABS baskıda en yüksek kalitede baskısı 90 mikron olsada ideal baskısını 190 mikron olarak ayarlamak doğru olacaktır. Aynı şekilde Makerbot Replicator 2 PLA baskısında kalite değeri 100 mikron olsada, zaman ve performans açısından 200 mikron daha idealdir.

2- Çalışma Ortamınızı Hazırlayın.

Post process işlemine başlamadan önce kendinize bir mekan hazırlayın. Atölyeniz var ise sorun yok ama işlemi evde gerçekleştirecekseniz temiz hava alan bir mekan olmasına dikkat edin. Tozları tutacak halı gibi eşyaları kaldırın ve eğer sprey boyama yapmayı düşünüyorsanız büyük bir koli almanızı tavsiye ederiz. Boyama işlemini kolinin içinde yaparsanız yanlışlıkla bir yeri boyamamış olursunuz.

3- Gerekli Malzemeleri Edinin.

İşlem sırasında kullanacağınız farklı işlevleri olan malzemeler ve araçlar olacaktır. Bu malzeme ve araçların hepsi zorunlu olmasada elinizin altında bulunmaları işinizi kolaylaştırır. Aşağıdaki listede yer alanlar dışında farklı bir çok malzeme ve araç kullanılabilir. Bu yazıda biz 3BFab olarak Post Process işlemi sırasında neler kullanıyoruz? Bunları düşündük ve sizlerle paylaştık…

1) Zımparalama Araçları

3D baskınızdan sonra modelinizdeki yüzeyleri en iyi şekilde temizlemek ve pürüzsüz hale getirmek için farklı tipte zımparalama araçlarına ihtiyaç duyarsınız. Farklı araçlar size daha fazla kontrol sağlayacaktır.

- Çeşitli kalınlıklarda zımpara kağıdı : 60-100 kalın kum zımparadan 1200 numaraya kadar ince zımpara kağıdı

- Kağıt tırnak törpüsü : Zımpara ile müdahale edemiyeceğiz ince yerler için

- Dremel el aleti : Zorunlu olmasada elinizin altında olması bazen kolaylık sağlayacaktır

2) Emniyet Araçları

Zımpara ve boyama sürecinde oluşan zararlı partüküllerden korunmanız için kesinlikle gereklidir.

- İş Gözlüğü : Zımpara boya gibi işlerde korunmak için

- Toz Maskesi : Zımpara ve boyama işleminde zararlı tozları solumamak için

- İş Eldiveni : Zımpara ve boya yaparken elinizi korumak için iş eldiveni

3) Macun ve Yapıştırma Araçları

Boyama öncesinde yüzeyi pürüzsüz bir biçimde hazırlamanız, kırık parçaları onarmanız için gerekli araçlardır.

- Polyester macun : Kuruması biraz daha geç olsada derin çatlak veya bozuk alanlarda kullanılabilir. Zımparalaması yoklama macununa göre daha zordur

- Rapid yoklama macunu : Otomotiv sektöründe kullanılan yoklama macunu ince alanları kapatmak için kullanılır. Çabuk kurur ve zımparalaması daha kolaydır. Çabuk kuruduğu için uygulamayı hızlı yapmak gerekir

- Mala ve Spatula : Macun uygulaması için gerekli farklı boyutlarda.

- Kloroform veya hızlı yapıştırıcılar : Farklı tip hızlı yapıştırıcılar kullanılabilir. Fakat kloroform parçalarınızı iz bırakmadan ve kaynaştırarak yapıştırır (PLA filamenti için geçerlidir).

4) Temizleme Araçları

Zımparalama ve boya işlemleri süresince modelinizi temizlemeniz yüzeyi daha iyi görmenizi sağlar. Özellikle boyama işleminden önce modeli iyice temizlerseniz boyanın daha pürüzsüz olmasını sağlarsınız.

- Bulaşık Süngeri : Zımparalama işlemi sırasında yüzeyleri daha iyi görebilmek için arada ıslak süngerle silmek iyi bir çözümdür.

- Diş Fırçası : Ulaşması zor yerleri ıslatarak temizleyebilirsiniz.

- Kalın makyaj Fırçası : Ulaşması zor yerlerdeki tozları temizleyebilirsiniz.

- Hava tabancası : Hava tabancanız varsa tozları temizlemeniz daha kolay olacaktır.

5) Maskeleme ve Boyama Araçları

Yüzeyin zımparalama ve temizleme işleminden sonra boyama için gerekli araçlar.

- Üniversal akrilik astarı : Boyama öncesi astar. Boyanın plastik yüzeye tutunması için gereklidir.

- Maskeleme bantı : Boya yaparken belli alanları kapatmak için.

- Oyun hamuru : Bazen maskeleme yaparken zor ve ayrıntılı yüzeylere bant tutmayabilir. Böyle durumlarda çocuklar için satılan oyun hamurlarını modele yapıştırarak maskeleme aracı olarak kullanılabilirsiniz.

- Çeşitli renklerde spray boyalar : Düz renkler, fosforlu renkler, metalik renkler kullanılabilir.

- Boyama sonrası sprey vernik : Parlak veya mat kullanılabilir.

Hazırsanız İşe Koyulalım…

Bu bölümde Post Process için kısaca hangi işlemleri yaptığımızı paylaşacağız. Böylece sizde kendi baskılarınıza bu işlemleri uygulayarak son ürüne daha yakın görseller elde edebilirsiniz.

1- Kalın kum zımparası ile başlayın

Modelin alttaki kaide parçasından başlamaya karar verdik. İlk işlem olarak 60-80 numara kum zımparası ile modeli zımparalamaya başlayalım. Amacımız dışa doğru taşan katmanları taraşlıyarak düz bir yüzey oluşturmak. Bu işlem sırasında katmanların çapraz yönlerine doğru başlattığımız zımparalama işlemini dairesel hareketlerle bitiriyoruz. Arada bir nemli süngerle silerek modeli temizleyin ve işlemi kontrol edin. İşlem bittiğinde modelin yüzeyinde içe doğru ince çizikler kalacaktır. Bunları daha sonra kapatacağız. Fazla zımparalamak özellikle eğimli yüzeylerde deformasyona yol açabilir.

2- Astar boya atın

Bu aşamada yüzeyin kontrolünü daha iyi yapmak ve çok ufak çizik alanları kapatmak için üniversal astar uygulayabilirsiniz. Üniversal astar normalde boya öncesi uygulanan bir üründür. Uygulandığında mat bir yüzey oluşturduğu bozuk yüzeyleri daha iyi görmemizi sağladığı için kullanıyoruz.

ipucu: 25-30 cm uzaktan uygulayın, kutuyu bolca çalkalayın ve spreyin tetiğine devamlı basmayın. Genellikle sprey boyama yapanlar boyamadan önce çalkalama yaparlar ve boyamaya başlarlar. Doğru boya akışı için 10 tetiklemede bir kutuyu çalkalamayı unutmayın.

3- Sorunlu bölgeleri tespit edin

Astar boyayı 20-25 dk kurumaya bıraktıktan sonra modeli kontrol edin. Sorunlu gördüğünüz bölgeleri kalemle işaretliyebilirsiniz. Şimdi 120 numara ve üstü ince bir zımpara kullanarak tekrar zımparılıyoruz. İşlem sıranda modeli ıslatmanızı tavsiye ederiz. Böylece zımparanın altında boya topaklanması olmayacaktır. Yüzey hoşunuza gidene kadar işleme devam edin.

4- Gerekliyse macun uygulayın

Eğer zımparalama işlemi sonunda yüzey istediğiniz kadar pürüzsüz olmadıysa macun uygulayabilirsiniz. Modelinizi iyice temizledikten sonra bozuk alanlara veya modelin tümüne macun uygulayayın. Modeldeki sorunlu yüzeylerin ince hatlarda olması sebebiyle Rapid Yoklama Macunu kullandık. Bu macun genellikle kaportacılar tarafından otomobillerin yüzeylerinde oluşan çizikleri kapatmak için kullanılır, ince bir yüzey şeklinde sürülebilir, çabuk kurur ve kolay zımparalanır. İlk denemenizde iyi bir iş çıkaramayabilirsiniz bu sebeple önce bolca deneme yapmanızı tavsiye ederiz.

5- Yüzeyi pürüzsüz olana kadar zımparalayın

Macunun tam kuruması için 1 saat bekleyin. Sonra ince grenli bir zımpara ile tekrar zımparalayın. İşlemin kolay olması için zımparayı ıslatabilirsiniz. Modelin yüzeyi istediğiniz gibi olduğunda modeli iyice temizleyin ve tekrar üniversal astar uygulayın.

6- Boya ve vernik atarak Post Process’i bitirin.

Son astardan sonra boyamaya başlayın. Biz modeldeki ana parçaları metalik yeşil bir renk ile boyadık. Vida ve çark gibi parçalara macun ve zımpara uygulamadık. Boyama işlemininde sabırlı olun birinci kat boyada model istediğiniz gibi gözükmeyebilir. İlk katın kurumasını bekleyin ve ikinci kat boyayı uygulayın. Kuruma işlemi sonrasında modeli inceleyin ve gerekirse bir kat daha uygulayın.

Boyama işlemi bittiğinde mat veya parlak vernik uygulayabilirsiniz. Biz modele iki kat parlak vernik uyguladık. Vernik işlemindede spreyi uzaktan ve yavaş yavaş uygulamaya özen gösterin. Birinci kat kuruduktan sonra ikinci katı uygulayabilirsiniz.

ipucu: Boyama ve vernikleme işleminde sabırsız davranmak modelin üzerinde akıtma olmasına ve şimdiye kadar yaptığınız tüm çabaların boşa gitmesine neden olur. Birinci kat boyada modelin yüzeyinin mükemmel olmasını beklemeyin.

Biz 3BFab olarak yaptığımız Post Process işleminden oldukça memnun kaldık. Sizde PLA ile üretilmiş modellerinize bu işlemleri uygulayarak gerçeğe daha yakın prototipler elde edebilirsiniz…

3D Baskı Teknolojileri

3D baskı teknolojisinde kullanılan malzemeler ve baskı tekniklerinin başlıcaları:

1-) Stereolithography(SLA): Hızlı, Yüksek çözünürlük Fonksiyonel parçaların bir kerede üretilebilir. Kısıtlı üretim alanı ve malzeme seçeneğine sahip. Renk seçeneğine sahip değil.

2-) Fused Deposition Modelling(FDM): ABS, Polycarbonate and Elastomers malzemelerinin yüksek ısıda eritilip katman katman eklenerek üretildiği bir methodtur. Ev tipi yazıcılarda en çok kullanılan sistemdir. Çıkan üründe,mekanik olarak kevvetli bir yapı oluşur.

3-) Selective Laser Printing(SLS): Bu sistem,ışığa duyarlı tozun, CO2 lazer ile katman katman sinterlenmesi ile çalışır. Mukavemeti yüksek parçalar üretir ama yüzey kalitesi düşüktür.

4-) 3 Dimensional Printing(3DP): Tozdan malzemenin ink-jet teknolojisi kullanılarak üst üste yapıştırılmasıyla hızlı ve ucuz parçalar üretilebilen bir sistemdir. Doğruluğu, sertliği, yüzey kalitesi düşüktür. Parçalar hızlıca ve ucuza üretilebilir.

5-) Polyjet: Ink-Jet teknolojisine benzer bir teknolojidir,UV ışınları kullanılmaktadır. Yüksek kalite ve hızda ürün sunmasının yanında, birde aynı anda farklı malzameleri kullanabilme özelliğinede sahiptir. Connex500’de kullanılan teknolojidir.

Ultimaker 3 Resmi Olarak Duyuruldu!

18 Ekim’de kullanıcıları bekleyen büyük bir sürpriz olduğunu söyleyen Ultimaker, sektörü hareketlendirecek yeni bir ürünün duyurusu için hazırlık yaptığını belirtmişti. Lider 3B yazıcı üreticisi, TSİ saat 18:00’da gerçekleştirilen bir lansmanda, tüm dünya ile eş zamanlı olarak yeni ürünü Ultimaker 3’ün resmi duyurusunu dakikalar önce gerçekleştirdi. Bizim de 3Dörtgen olarak eş zamanlı düzenlediğimiz lansmanda, sektörün yeni yıldızı resmi olarak duyurulmuş oldu.

Ultimaker tarafından piyasaya sürülen yenilikçi ve kurumsal anlamda birçok ihtiyaca karşılık veren Ultimaker 3 ailesi, bugünden itibaren raflardaki yerini alıyor.

Ultimaker 3, an itibariyle magaza.tasarimdanimalata.com aracılığıyla 4200 EUR + KDV fiyat etiketiyle, Ultimaker 3 Extended ise 4800 EUR + KDV fiyat etiketiyle satın alınabilir.

Yeni ürünüyle profesyonel 3B Baskı deneyimini erişilebilir hale getiren Ultimaker, sektörde bir ilke imza atarak sektörün ilk endüstriyel-sınıf masaüstü 3B yazıcısını duyurdu.

Ultimaker 3, geliştirilmiş ve güncellenmiş özellikleri ile baskı deneyimini bir üst seviyeye taşıyarak, tasarımcıya, mühendislere ve sayısız sektördeki çalışanlara kusursuz ve güvenilir baskı deneyimi sunuyor.

Ultimaker 3 ile birlikte gelen yenilikler:

- 1) Modelin karmaşıklığı ve geometrisi fark etmeksizin üretimde sınırsız bir özgürlüğün kapılarını aralayan çift ekstrüzyon (kafa) teknolojisi, artık suda eriyen materyaller gibi endüstriyel-sınıf hammaddelerin kullanımına imkan tanıyor.

- 2) Temel baskı profilleri ve akıllı hammadde tanıma teknolojisi, Ultimaker 3’ten her zaman en yüksek performansı elde etmenizi sağlıyor. Kullanıcılar Ultimaker’ın kendi endüstriyel-sınıf hammaddeleri için optimize edilmiş Baskı Profilleri arasında kolaylıkla geçiş yapabilirler.

- 3) Özel olarak geliştirilmiş yazıcı otomasyonu kullanım kolaylığı sağlıyor. Otomasyon sizin yerinize ön baskı ayarları ve ince ayarlar gibi detayları yaparak her seferinde kusursuz bir baskı almanızı sağlarken, siz de arkanıza yaslanıp mükemmel baskının tadını çıkarın! Akıllı hammadde teknolojisi ile birlikte gelen Ultimaker 3, NFC teknolojisi sayesinde yazıcıya yüklediğiniz belirli hammaddeleri tanıyarak, baskı öncesi mümkün olan en iyi ayarlamaları otomatik bir şekilde optimize eder. Bu ayarlamalara kalibrasyon işlemi de dahildir. Daha da fazlası, bir USB port, Ethernet ve Wifi üzerinden bağlantı gibi güncellemeler, kolay erişim ve verimli iş akışının sağlanması için eklenen yeni özellikler arasında. Sonuç olarak: Şirket veya ev içerisindeki pozisyonu veya yeteneği fark etmeksizin, her bir birey 3B yazıcılardan rahatlıkla faydalanabilecek.

Ultimaker 3’ün bahsetmediğimiz diğer özellikleri ise:

1) Mühendislikle ilgili hammaddelerin kullanımında kapsamlı destek: Örneğin, Nylon veya suda çözünebilen PVA.

2) Açık kaynaklı Cura yazılımına entegre kamera ile baskı sürecini gerçek zamanlı izleme imkanı.

3D YAZICILAR İÇİN ÇİZİM PROGRAMLARI

3D yazıcılar için bilinen tüm CAD programları uyumludur. Tek yapılması gereken herhangi bir CAD programında tasarımı yapılmış modelin STL formatında kaydedilip üç boyutlu yazıcı kontrol programına aktarılmasıdır. Aşağıda günümüzde yaygın olarak kullanılan ve bilinen birçok 3d çizim programının isimleri verilmiştir.

1. Solidworks

2. Rhino

3. 3ds Max

4. Maya

5. ZBrush

6. Blender

7. Inventor

8. Mudbox

9. Creo

10. Modo

11. LightWave

12. Mathematica

13. Cinema4D

14. SketchUp

15. OpenSCAD

16. FreeCAD

17. TinkerCad.com

ÜÇ BOYUTLU YAZICI TEKNOLOJİLERİ

Üç boyutlu yazıcılar birbirinden farklı teknolojileri kullanarak üretim yapabilmektedir. Bunlardan en yaygın olarak bilineni ve kullanılanı FDM (Fused Deposition Modelling) ya da birleştirme yoluyla yığma teknolojisidir. Bu teknikde ısı ile şekil alabilen termoplastik (PLA, ABS) malzemeler kullanılmakdır.

Çok kullanılan diğer bir yöntem ise SLS (selective laser sintering) yöntemidir. Türkçede karşılığı seçici lazer sinterleme olarak geçmektedir. Sinterleme genelde toz metalürjisinde kullanılan toz metallerin ısı ve basınç altında katı nesnelere dönüştürülmesini kapsayan teknolojidir. Burada lazer ışınları toz malzemenin üzerine hızlı bir şekilde yansıtılarak katmanlar meydana getirilir. Lazer teknolojisinin gücüne bağlı olarak metal, plastik ve seramik gibi birçok farklı malzeme kullanılabilir.

FDM ile SLS teknolojisi karşılaştırıldıklarında SLS teknolojisinin FDM teknolojisine göre oldukça yavaş üretim yaptığı görülmektedir. Bunun sebebi ise üç boyutlu baskı yapılırken her katman için düzgün bir toz yüzeyinin serilmesi gerektiğindendir. Tozun yüzeye düzgün serilebilmesi için serici kafa çok yavaş hareket etmek zorundadır. Yavaş hareket etmesine rağmen karmaşık geometriye sahip nesneleri rahatlıkla imal edebilmesi nedeniyle günümüz endüstrisinden tercih edilen yöntemlerden biridir.

GELECEKTE ÜÇ BOYUTLU YAZICI TEKNOLOJİSİ

Gelecekte üç boyutlu yazıcıların kullanımı yaygınlaştıkça maliyetleri de giderek azalacaktır. Üç boyutlu yazıcı maliyetlerinin düşmesiyle beraber hemen hemen her eve girmeye başlayacaktır. Bu durum birçok avantajı beraberinde getirecektir.

Örneğin çocuklar internetten indirdiği üç boyutlu bir oyuncak verisi ile kendi oyuncağını yapabilme şansına sahip olacaklardır. Ya da evde kullanılan cihazların herhangi bir parçası bozulduğu zaman bu parçayı direkt fabrikadan getirtmek yerine yalnızca gerekli olan geometri ve malzeme bilgisi için ödeme yapmak yeterli olacaktır. Bu durum malın transferinden çok bilginin transferine önem kazandıracaktır.

Tıp alanında ise doğrudan, hastalara özel hammaddesi seramik olan protez imalatı gerçekleştirilebilecektir. Örneğin diş hekimleri bilgisayar destekli tomografi verisine bağlı olarak hastanın yapısına uygun protezi el emeğini en aza indirerek kolaylıkla imal edebilecektir. Yakın bir gelecekte, insanların ihtiyaç duyduğu organların üç boyutlu yazıcılarla üretilebilmesi beklenmektedir.

Yakın gelecekte metal hammadde kullanan üç boyutlu yazıcıların sayısı ve üretim hassasiyeti hızla artacaktır. Bu da en fazla içinde soğutma kanallı açılmış metal kalıpların imalatında kullanılacaktır.

Aynı zamanda birden fazla malzeme kullanılarak (metal, plastik, seramik vb.) karmaşık malzeme özelliklerine sahip parçalarla mekanik ya da elektromekanik parça gruplarını imal edebilen cihazlar artacaktır. Bu konuya verilebilecek en iyi örnek Almanya‟daki MicroTEC firmasının bir enjektör iğnesinin içine girebilecek küçüklükte motor ve mekanizmalar üretmiş olmasıdır. Bunlara ilave olarak son senelerde mikron seviyede parçalar üreten teknolojiler konusunda araştırmalar ve uygulamalar hız kazanmıştır. Mikro düzeyde üretim teknolojisi sayesinde biyoteknoloji ve medikal uygulama alanlarında artış olacağı tahmin edilmektedir.

Üç boyutlu baskı esnasında katman kalınlığı eğer atom veya molekül sayıları ile ölçülebilecek kadar inceltilebilirse elektronik kısımları da birlikte üretilebilir. Bu sayede artık problem olan imalat zorluğu değil, mükemmel ürün tasarımı yapabilme konusu olacaktır.

Juno Uzay Aracı Jüpiter’e En Yakın Konumda!

Hatırlarsanız, bundan bir süre önce Nasa’nın Juno isimli uzay aracının Jüpiter’in yörüngesine girme haberini sizlerle paylaşmıştık. O günden bu yana Jüpiter’in yörüngesinde dolaşan Juno uzay aracı, geçtiğimiz cumartesi günü Jüpiter’e en yakın uçuşunu gerçekleştirdi. Gezegenin bulutlarından 2600 mil yüksek bir konumda uçuşunu gerçekleştiren uzay aracı, 130mph ile yörüngenin etrafında süzüldü.

Juno’nun Jüpiter’in yörüngesine yaklaşan ilk güneş enerji destekli uzay araçı olduğu belirtiliyor. Ağustos 2011’de görevine başlayan Juno, 2003’te görevi sona eren Galileo’yu saymazsak, temmuz ayında Jüpiter’in yörüngesine yerleşen ilk uzay aracı oldu.

Jüpiter’in manyetik alanlarının haritalandığı uçuş süresince, bilim adamları devasa bir gaz kütlesi olan Jüpiter hakkında yeni şeyler öğrendiler. Şu an görev başında olan Juno, 20 aylık görevinin ardından Jüpiter’in kasvetli bulutları arasında karanlığa karışacak.

3D Dövme Kalemi

Thomas Edison’dan esinlenen bir inovatör, 3D yazıcı ile dövme silahı üretti.

Dövme meraklısı 3D yazıcı kullanıcısının ABS veya PLA ile üretilebilecek şekilde tasarladığı dövme cihazı, 1876’da Edison’un tasarladığı ile büyük benzerlikler taşıyor.

Mikrodenetleyiciler, anahtarlar, kablolar ve 3B baskısı alınmış kısımdan oluşan kalemin modelleri de yayınlanmış. Siz de evinizde üretmek istiyorsanız buradan ulaşabilirsiniz.

Buradan da üretici abinin tanıtım videosunu izleyebilirsiniz. Abi, videoda üstüne basa basa; yapacağınız dövmenin kalıcı olduğunu bu yüzden kendiniz, tecrübeli değilseniz yapmamanız gerektiğini vurgulamış. Abi dövmeyi yaparken, önce şekli bir çizip, koluna yapıştırdıktan sonra üzerinden geçerek dövmeyi oluşturuyor.

3B Restoran Konseptine Hazır Mısınız?

“Yarını bugün tat” sloganıyla hareket eden Food Ink. Birkaç büyük şehirde faaliyete geçireceği restoranlarında, yemekleri 3B Yazıcıdan masanıza getirmeyi planlıyor.

Dünyanın ilk 3B restoranı olan Food Ink. Mimarları, sanatçıları, tasarımcıları, mühendisleri ve aşçı şeflerini bir araya getiriyor.

Venlo’daki açılıştan sonra sonra ilk planı Londra olan şirketin sonraki hedefleri New york, Amsterdam, Dubai, Singapur. Food Ink’in 3D Restaurant’ında masa-tabure gibi eşyalar da 3B basılmış olacak.

Şeker, hap gibi gıdaların basıldığından bahsetmiştik, bu restoranda yemeklerin ne kadarında 3B yazıcı kullanılacağı gibi detaylar tam belli olmasa da detayları beklemek için yeterli heyecan zaten yaratılmış gibi.

Mimarlar Devasa Şehir Projesinde 3B Yazıcı Kullanıyorlar

Avrupa’nın en büyük mimari ve mühendislik danışmanlığı şirketi Sweco’da bir mimar olarak çalışan Henrik Bejmar, Sri Lanka’nın baş kenti Colombo’da yapılacak olan oldukça önemli bir inşaat projesi üzerinde çalışıyor. Tamamlandığında 280 hektarlık bir alanı kapsayacak, içerisinde 60.000 – 90.000 arasında bina ve 200.000 ofis alanı barındıracak olan bu proje, belki de Ultimaker 2 ve Olsson Block ikilisinin yardımı olmadan Henrik Bejmar için tam anlamıyla bir kabusa dönüşebilirdi.

Ultimaker 2 ve Olsson Block ile tanışan Henrik için film, bu sefer iyi bir son ile bitti…

3B Baskı’nın Mimari Alandaki Faydaları

Dostumuz Henrik, projesi gereği çok farklı boyutta birçok parçayı kısa süre içerisinde üretmek istiyordu. Aksi taktirde proje uzayarak maliyetler katlanabilir, belki müşterilerin sabrı tükenebilirdi.

Bu esnada bir çözüm arayan Henrik, bir aracı kurumun kendisine Ultimaker 2 ve Olsson Block’u tanıtmasıyla sürecin kontrolünü kazanarak Sri Lanka’da hayata geçirilmesi planlanan devasa şehir projesinin ilk prototiplerini çok kısa bir süre içerisinde tamamladı.

Hatta süreç Olsson Block sayesinde beklenenden de kolay olmuş. Mimarımız, küçük boyutlu binalar için 0.25mm çaplı nozul ucunu tercih ederken, büyük binalar için ise baskı süresini kısaltmak amacıyla 0.8mm çaplı nozul ucunu kullanmış.

İlginç bir bilgi vermek gerekirse, Olsson Block Ultimaker tarafından tasarlanmadı. Aslında Olsson Block’un mucidi,Anders Olsson isimli sıradan bir Ultimaker 2 kullanıcısıdır. Tabii ki potansiyeli gören Ultimaker şirketi, Olsson Block’u artık ürünlerinin orjinal bir parçası haline getirdi. İyi de yaptı!

İşte bir mimarın bakış açısından Ultimaker ile Olsson Block kullanmanın avantajları:

Basit nozul ucu değişimi: Proje gereksinimlerine uygun nozul ucunu takmak kolay ve ağrısız.

Hızlı 3B baskılar: 0.8mm nozul ucuyla 2 kat daha hızlı baskı imkanı

Kristal detayında baskılar: 0.25mm nozul ucuyla 4 kata kadar daha detaylı baskılar

Erken müşteri sunumları: Daha proje tamamlanmadan müşteriye sunum yapma fırsatı

Ve önceden de bahsettiğimiz para ve zaman faktörleri

Deneyimlerini bize aktardığı için Henrik Bejmar’a teşekkür ederiz. Mimarlar ve müşterileri bundan böyle yalnızca dijital modellere bağlı kalmayacaklar

3 Boyutlu Yazıcı ile Villa İnşa Edildi

3 boyutlu yazıcıların en çarpıcı kullanım alanlarından biri inşaat sektörü. Son olarak, 3 Boyutlu Yazıcı ile Çin’de bir villa inşa edildi. Deneme amaçlı olarak hazırlanan 3D Binanın iç ve dış yapımı tamamen 3 boyutlu yazıcılar ile yapıldı. Hızlı kuruyan bir beton ve özel bir materyal ile yapılan çalışmada ayrıca sanayi atıkları ve inşaat malzemeleri de kullanıldı. Bu sayede de bir anlamda geri dönüşüme de katkı sağlanmış oldu.

161.000 Dolar gibi bir rakama tamamlanan villa toplamda 1100 metre karelik bir alana kuruldu. Söz konusu denemede 3 boyutlu yazıcı sayesinde hız ve maliyet açısından önemli kazanımların elde edildiği belirtildi. Yapılan villa inşaatı sırasında işçi maliyetlerinden %50 ila %80 arasında kazanç sağlayan firma inşaat süresinin de %50 ile %70 arasında kısaldığını belirtti. Minimum seviyede gürültü ve çevre kirliliği yaratan 3D Yazıcı ile ev yapımı çalışmasında ayrıca malzeme tüketimi de minimum seviyeye çekildi ve normal bir inşaatta yaşanan malzeme kayıplarının da önüne geçildiği görüldü. 3 boyutlu modelleme işlemleri sayesinde inşaat sırasında ölçülerde istenilen hassasiyet sağlanmış oldu. Ayrıca, 3 boyutlu yazıcının inşaat ortamında kullanımının iş güvenliği açısından da avantajlar sağladığı görüldü.

3D Yazıcılar ile Otomobil Üretildi

3D yazıcı teknolojisindeki gelişmelere paralel olarak, 3D yazıcılar kullanılarak otomobil de üretildi. Uluslararası Üretim Teknolojileri Fuarında görücüye çıkan ve motoru dışında tüm aksamı 3D yazıcı ile üretilen Strati isimli araç yaklaşık olarak 17.000 Dolar gibi bir rakama mal oldu ve sadece 2 günde üretildi. Saatte 60 Km/h hız yapabilen bu araç ile 3D yazıcıların üretim alanına getirebilecekleri radikal yeniliklerden biri daha görülmüş oldu.

3D Yazıcılarla Hediyelik Eşya ve Mücevher Üretimi

3D Yazıcılar Hediyelik Eşya Pazarını Ele Geçirebilir

3D yazıcılar süs eşyası ve mücevherat yapımında yaygın olarak kullanılıyor. Yeterli malzeme ve görsel doküman ile çok kısa sürede istenilen şekillerdeki bir hediyelik eşyanın 3D yazıcı ile tasarlanması ve yazdırılması oldukça kolay. Süs eşyası, mücevher gibi ürünleri satan firmaların tüm ürün çeşitlerini ellerinde bulundurmak yerine sahip olacakları bir 3D yazıcı ile ürünleri talep edildikçe üretmeleri mümkün. Ayrıca, bu sayede müşteri taleplerine göre ürünlerde çeşitli değişiklikler yapıldıktan sonra 3D yazıcıyla üretim yapılabilir. Dolayısıyla 3D yazıcılar hem stok tutma sorununu azaltabilir hem de müşteri memnuniyetini artırabilir.

Birkaç yıl öncesine kadar oldukça yüksek maliyetleri olan 3D yazıcılar hızla ucuzluyor. Ayrıca, herkesin kendi 3D yazıcısı olana kadar en yakındaki 3D yazıcısı olan kişilerin cihazlarında da üretim yapmak mümkün. 3D yazıcı sahibi olma kendi ihtiyaçlarını üretmek kadar başkalarına ait tasarımları üreterek de para kazanmaya fırsat tanıyabilir.

3D yazıcılar ile Mücevher Tasarımı

Siparişe göre mücevher üreten firmalar gün geçtikçe 3D yazıcılardan daha fazla yararlanmaya başlıyor. Bilgisayar destekli tasarım programları ve 3D yazıcılar sayesinde mücevher tasarımcıları kalıp kullanma zorunluluğundan kurtuluyor, kendi tasarımlarını daha kolay ve kaliteli bir biçimde üretebiliyorlar. Ayrıca, bu sayede daha detaylı tasarımları daha hızlı bir biçimde elde etme imkanı elde ediliyor. 3D yazıcı teknolojisinden istifade etmeye başlayan kuyum sektöründe müşteriler artık istedikleri desenleri ve çizimleri direkt olarak tasarımcı ile konuşarak oluşturtabiliyorlar. Kısa sürede çizim yapılmasından dolayı da müşteri çok fazla zaman kaybetmeden hem ortaya çıkacak olan ürünü görebiliyor hem de beğenmediği noktaları anlık olarak revize ettirebiliyor.

3D Yazıcılarda Kullanıma Uygun Hammaddeler

3D baskı teknolojisiyle yeni tanıştıysanız, 3D yazıcıların çikolatayla bile baskı yapabildiğini öğrenmek sizin için şaşırtıcı olabilir. Fakat 3D yazıcılar, bundan çok daha fazlasını vaat ediyor.

Katmanlı İmalat (Additive Manufacturing) teknolojisinden faydalanan 3D yazıcılar, hammaddeyi eriterek katmanları üst üste yığıyor ve bu sayede ortaya 3 boyutlu, gerçek bir obje çıkarıyor. İşte bu işlemi yerine getirirken kullanılan hammaddelere de filament deniyor.

Piyasada birbirinden farklı onlarca filament çeşidi bulunmakta. Bunlardan en popülerleri PLA ve ABS iken; bakır, bronz, seramik, ahşap, bambu hatta sıvı reçine bile hammadde olarak kullanılabilecekler arasında. Tüm bu hammaddeleri daha yakından incelemek iyi bir fikir olabilir…

PLA

Mısır nişastası bazlı olan PLA (Polilaktik Asit) bir çeşit bioplastiktir. Sağlığa herhangi bir zararı bulunmadığından dolayı günümüzde kullanıcılar tarafından sıkça tercih edilmektedir. Bunun yanında geri dönüşümle gübre olarak da kullanılabilmektedir. Baskı esnasında ideal işleme sıcaklığı olarak 180-220 santigrat derece arası tavsiye edilmektedir. Aynı zamanda PLA kullanıyorsanız, eflatun’dan deniz mavisine kadar geniş bir renk seçeneğine sahipsiniz demektir.

ABS

ABS (Akrilonitril bütadien stiren) petrol bazlı bir plastiktir. Oldukça sağlam olan ABS baskı için ısıtmalı platforma (heated bed) (BuildTak ile baskı alınabilmektedir.) ihtiyaç duymaktadır. Mat bir görünüme sahip olan ABS’in ideal baskı sıcaklığıysa 250-260 santigrat derecedir. Aynı şekilde PLA gibi günümüzde sıkça kullanılan filamentlerden biridir.

PVA

Havada basılamayan nesneler için baskı esnasında destek denilen yapılar oluşturulmaktadır. PVA (Polivinil Alkol) ise sıvıda çözünme özelliğiyle günümüzde mevcut olan en iyi destek materyallerinden biridir. Sıcak veya soğuk suya atıldığında çözünerek nesnenizin desteklerden kurtulmasına yardımcı olur.

Katkılı PLA Filamentler

Ahşap

Ahşap filament nesnelerinize gerçek bir ahşap görünümü ve kokusu katmak için iyi bir seçim olabilir. Aynı diğer termoplastik filamentler (ABS, PLA) gibi ahşap filament de benzer bir baskı sürecine sahiptir. Baskı için gerekli işleme ısısı 175-250 derece arasında değişirken, önerilen baskı hızı 20mm/sn’dir. (%20 woodfill)

Bakır – Bronz – Bambu

Elinize aldığınızda %30 karışımlı yapısıyla gerçek bir bakır veya bronza dokunuyormuşçasına bir izlenim bırakacak olan filamentlere edukkan.3dortgen.com’dan da ulaşabilirsiniz. Bu filamentler 3D baskılara doku olarak farklı bir değer katıyor.

Naylon

Oldukça dayanıklı ve güçlü olan naylon filament medikal alanda sıkça kullanılmaktadır. En popüler naylon filamentlere Nylon 618 ve Nylon 645 örnek verilebilir. Nylon 618’de aynı ABS gibi ısıtmalı platforma ihtiyaç duymaktadır.

PET – PETG

Pet şişelerden tanıdık gelen PET, kristalimsi ve renksiz bir hammaddedir. Fakat ısıtıldığında veya soğutulduğunda saydamlığı değişmektedir. Bunun yanında PETG gibi modifikasyona uğramış versiyonları da mevcuttur. İdeal olarak 160-210 derece arası önerilen işleme sıcaklığıdır. Havadaki suyu emebileceğinden dolayı açıkta muhafaza edilmesi tavsiye edilmez.

Sıvı Reçine (Resine)

Sıvı reçineler, özellikle Stereolithography (SLA) adı verilen bir 3D baskı tekniğinde kullanılmaktadır. Fiyatları diğer filamentlere oranla yüksek olmasına rağmen ayrıntı konusunda üst düzey bir kalite sunmaktadırlar. Kuyumculuk, mimarlık ve dişçilik sektörlerinde sıkça kullanılan bir hammadde olan sıvı reçineyle ilgili bir videoya aşağıdan ulaşabilirsiniz.

Bizi gelecekte neler bekliyor?

Gelecekte çok daha fonksiyonel filamentler göreceğimizden eminiz. Çünkü yeni hammaddelerin bulunması yeni olanaklar ve daha iyi baskılar anlamına geliyor. Geçenlerde haberini yaptığımız “ergimiş cam” ile 3D üretim bu hammadde ailesine eklenen yeni bir üye. Yakın gelecekte organdan, uçak motoruna kadar hemen her şeyin 3D yazıcılarda üretilmesi muhtemel gözüküyor.