-

Yumuşak dokunmatik cihazlar,

-

Çok renkli muhafazaları, cihazlar,tetikleyiciler, düğmeler, anahtarlar ve kolları

-

Düğmeler, çevirir ve diğer enstrümantasyon ürünleri Arkadan aydınlatmalı

-

Şok emilim ve koruma

-

Gürültü / titreşim sönümleme ve yalıtım

-

Hava / Su mühür, kalkan ve koruma

Endüstriyel Kalıpçılık

KALIP ANLAMI

1) Plastik kalıpları

A) Plastik enjeksiyon kalıbı

Kullanım amacına göre en fazla plastik çeşidinin üretildiği kalıplardır. Enjeksiyon ocağı içinde eritilen plastik hammaddesi kalıbın içine yüksek basınçla enjekte edilir.Kalıbın içinde soğuyan plastik, kalıbın şeklini alır. Bu işlemin süresi saniyelerle ölçülebilecek kadar kısa bir süredir. Bu yöntemle çok hassas ölçülerde plastik parçalar üretilebilir. Uygunsuz ürünler tekrar geri dönüştürülüp şekillendirilebilir.

B) Termoset kalıbı (Bakalit kalıbı)

Bu tür kalıplarda enjeksiyon kalıplarından farklı olarak termoset ve kompozit plastikler yüksek ısı ve basınç altında pişirilerek kalıbın şeklini alması sağlanır. Üretim esnasında taşma çapakları oluşur bu çapaklar dolaplama, zımparalama ve vibrasyon gibi işlemler uygulanarak temizlenir. Bu yöntemle şekillendirilen plastikler tekrar geri dönüştürülemez, pişmiş ekmeğin tekrar un haline getirilememesi gibi.

C) Termoform (Vakum) Kalıpları

Bu kalıplama yönteminde termoplastik grubuna giren plastiklerden üretilmiş levha ısıtılır ve vakumla kalıbın üzerine emilerek ürünün formunu alması sağlanır.

D) Şisirme (Blow Mold) Kalıpları

Erimiş plastik, boru şeklinde ocaktan akarken kalıbın arasına hapsedilir ve bir noktadan içine basınçlı hava verilerek kalıbı içinde şişirilir. Kalıp içinde soğuyan plastik kalıbın şeklini alır.

E) Extrüzyon kalıbı

Extrüzyon ocağında eritilen plastik, kalıp içinden sürekli olarak akıtılır ve kalıp çıkışında hava veya su ile soğutulur. Pencere kapı profilleri, hortumlar, kablolar vs. bu yöntemle üretilir.

2) Metal enjeksiyon kalıpları

Alüminyum ve zamak türü yumuşak metallerin üretilmesinde kullanılır. Plastik enjeksiyon kalıpları ile aynı yöntem kullanılır. Yolluk girişleri ve taşma cepleri ile plastik enjeksiyon kalıplarından ayrılır. Sıcak kamara ve soğuk kamara olarak iki tip enjeksiyon presinde üretim yapılır.

3) Metal Forma (Sıvama) ve Kesme Kalıpları

Sac ve metal levhaların şekillendirmesi amacı ile kullanılır. Kalıpta uygun şekilde yerleştirilmiş zımbalar ile uygun pres makinalarında sac üzerinde delme kesme ve sıvama gibi işlemler yaparak sac ve metal parçaların seri üretimi sağlanır.

6) Dövme kalıpları

Metallerin ısıtılarak bir kalıbın arasında preslenmesi ile metalin kalıbın şeklini alması sağlanır.

KALIP TASARIMI YAPILIRKEN DİKKAT EDİLECEK NOKTALAR

Kalıp tasarımı ve imalatı yaparken düştüğümüz en büyük sıkıntıların başında maliyet ve kaliteli işçilik gelmektedir.

Kalıp maliyetini hesaplarken müşteri ile çok iyi bilgi alışverişinde bulunmak gereklidir. Örnek vermek gerekirse bazı durumlarda yıllık 1.000.000 adet baskı yapacak bir kalıpla 1.000 adet baskı yapacak kalıbı bir tutmamak ve gerekli hesaplar yaparak bu dengeyi iyi kurmak gereklidir .

Bir kalıbın maliyetini çıkaran tek muhattab müşteridir.2 plakadan oluşan bir erkek ve bir dişi ile bir gözlü bir kalıp yapılabilirken çok gözlü çift veya üç hareketli veya (collabsible) Ters Pens sistemli valf gate sıcak yolluklu çift renk hızlı bağlama özellikli bir kalıpta yapılabilir maliyetler açısından bazen dışarda yaptırmak bile daha makul olabilir.

Burada kalıp danışmanlığı olarak sizinle bir maliyet tablosu hazırlıyoruz hangi sistemin önem kazandığı konusunda size bir rapor vererek gerekirse ürün veya kalıp tasarımını yaparak istenirse kalıp ve ürün maliyeti çıkartılarak sizin imalat konusunda yere daha sağlam basmanızı sağlıyoruz.

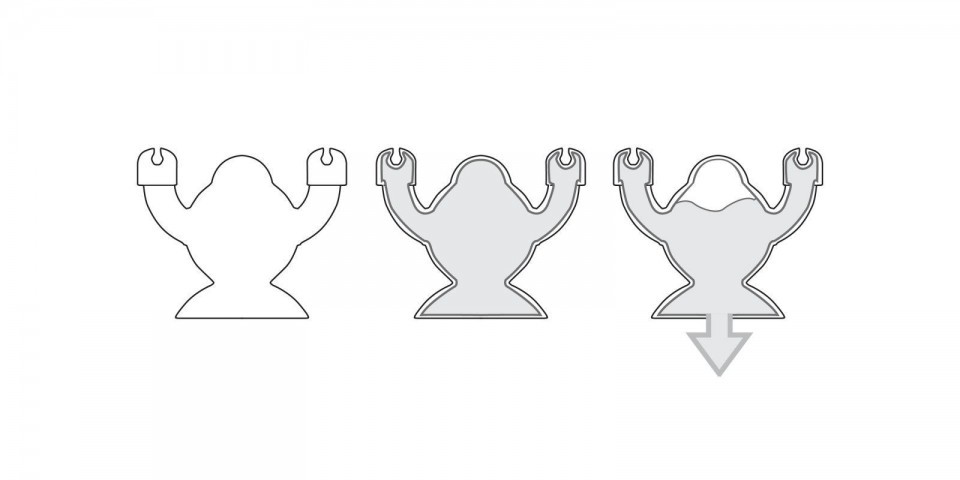

COLLAPSİBLE SYSTEM MOLD (TERS PENS SİSTEMLİ KALIP)

Plastik Enjeksiyon Kalıbında Hava Tahliye Kanalları Nedir?

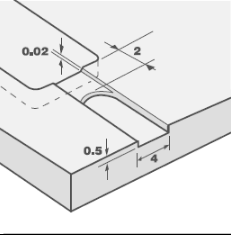

Plastik enjeksiyon kalıp çekirdek çeliklerine bir çok uygulamada hava tahliye kanaları veya diğer bir ismi ile gaz kanalları açılmaktadır. Enjeksiyon prosesi sırasında kalıp boşluğuna dolan ergiyik, katı fazdan sıvı faza geçerken kalıp boşluğuna bir takım gazlar da bırakmaktadır. Bu gazlar ve kalıp boşluğundaki hava, plastik parçalarda izlere yani kalite hataları oluşmasına sebebiyet vermektedir. Amacımız, bu gazları dolum sırasında kalıp boşluğu dışına çıkarmaktır. Tahliye işleminin yetersiz yapılması enjeksiyon işlemi sırasında ergiyiğin ön yüzünde sürüklenen havanın kalıp yüzeyleri ve plastik malzeme arasında sıkıştırılmasına neden olur. Sıkışan havayı yenebilmek için yükseltilen enjeksiyon basıncı kalıp plakalarında elastik deformasyonlarına neden olabilmektedir.

Hava Tahliye Kanalları Nereye Açılır?

Hava tahliye kanallarının veya gaz kanallarının yerleri tecrübeye göre veya plastik akış simülasyonlarına göre belirlenebilmektedir. Genel bir ifade ile son dolum bölgesi çevresi, yolluk girişinin tam karşısı, federler, derin geometriler gaz sıkışması olabilen yerlerdir. Plastikler 0,05 mm boşluğu kadar bir kanaldan ilerleyemezler. Viskoziteleri buna müsaade etmemektir ancak elastomerler 0,02 mm’den bile ilerleyip çapak yapabilir. Bu nedenle, kauçuk kalıplarında viskozite çok düşük olduğu için hava tahliye kanalları yerine malzeme dışarıya doğru kusturulur. Proses tamamlandıktan sonra bu kusturmalar operatör yardımıyla nihai parçadan koparılır.

Hava Tahliye Kanal Ölçüsü Nedir? Gaz Kanalı Ölçüsü Nedir?

Tahliye yerleri belirlendikten sonra aşağıdaki gibi ölçülerde ister CNC işleme merkezinde ister dalma erozyonda kanallar açılabilinir. Resimdeki 0,02 mm değeri 0,05 mm’ye, 2 mm değeri de 5 mm’ye kadar çıkabilmektedir.

Hava tahliye kanalı ölçüleri

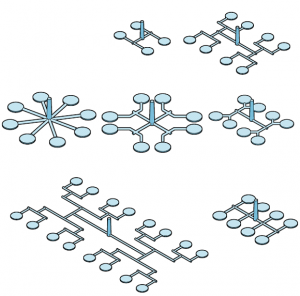

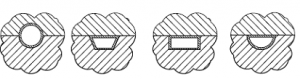

Plastik enjeksiyon makinasından çıkan ergiyiğin plastik enjeksiyon kalıp gözüne girene kadar aktığı kanallara yolluk denmektedir. Yollukların kalıp gözlerine patlayan bölgelerine de “giriş” olarak adlandırılmaktadır. Kalıp gözlerinin muhtelif dizilimleri aşağıdaki resimde gösterilmektedir. Bir sonraki görselde de yolluk kesitleri çeşitlendirilmiştir. Gerek imalat kolaylığı gerekse basınç düşümlerinin az olması sebebiyle en verimli kesitler dairesel ve trapez kesitli olanlardır. Bu nedenle en az enjeksiyon basıncına gereksinim duyanlar dairesel ve trapez kesitli dağıtıcılar olmaktadır.

Yolluk kesitleri

Bir çok sayıda giriş tipi vardır. Bunlardan hangisini seçeceğimiz parçanın hammaddesine, parçanın fonksiyonuna, parçada bırakacağı izin varlığına ve dolum analizlerinin sonuçlarına göre belirlenir.

Doğrudan giriş: Dağıtıcı kanallar yoktur. Yolluk burcundan gelen ergiyik doğrudan kalıp boşluğuna akar. Genelde viskozitesi yüksek, yüksek basınç gereken derin çukurlu parçaların kalıplarında kullanılır. Örneğin kova ve kasa kalıplarında.

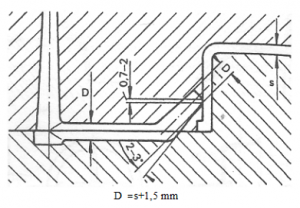

Tünel yolluk: İnce tarafı parçada olan konik bir yolluk girişidir. Dağıtım yolluğundan parçaya bir konik tünel açılır. Kalıp açılırken yolluk parçadan kendiliğinden ayrılır. Kalıbın otomatik çalışması sağlanır. Aşağıdaki tünel girişlere ait ölçüler ve çalışma prensibi gösterilmiştir.

Tünel giriş ölçüleri

Kenardan giriş: Parçaya kalıp ayrılma hattı üzerinden doğrudan kenardan girilmektedir. İmalatı kolay ve giriş kesitinde hassas boyutlandırma ve kolay modifikasyon yapılabilir. Kalıp gözünün doldurulma hızı kolaylıkla kontrol edilebildiğinden birçok genel amaçlı polimer için uygun bir giriş kesitidir.

Fan giriş: Dağıtım yolluğundan parçaya girerken kesit bir fan şeklinde açılarak ve genişlemektedir. Böylece ergiyik, kalıp boşluğuna girmeden önce yavaşlatılır ve geniş bir alana yayılır. Kayma hızı düştüğünden akış izlerinin görülme ihtimali düşmektedir. Mercek, lens gibi şeffaf parçaların kalıplarında tercih edilmelidir.

Plastik Enjeksiyon Kalıp Tasarımı Nasıl Yapılır?

kalıplanacak parçanın çekme değerinin öğrenilmesi ile başlanmaktadır. Bu değer hammadde üreticisinin teknik şartnamesinden(datasheet) alınabileceği gibi tecrübenize göre de seçebilirsiniz. Çekme değerleri kimi zaman ortalama bir değer, kimi zaman boyuna ve enine uzama olarak iki ayrı değer şeklinde ayrılabilmektedir. Kullanılan tasarım programının ilgili sekmelerine bu değerlerin girilmesi ile parça datasına çekme değeri verilmiş olmaktadır.

Plastik Enjeksiyon Kalıp Tasarımı ve Plastik Enjeksiyon Makinesi Seçimi İlişkisi

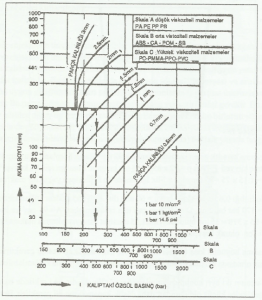

İşletmede bulunan plastik enjeksiyon makinesinin kapama kuvveti ve vidanın alacağı plastik gramı olmak üzere iki önemli kıstas vardır. Bu iki unsur kalıbın kaç gözlü olabileceği yönünde bizlere bilgi vermektedir. Buradan yola çıkarak kalıp göz sayısı belirlenerek, kalıp gözleri dizilir. Hazır kalıp seti ölçülerine göz atılarak, oluşan kalıp çeliğine göre bir set öngörülür. Akabinde, bu set ölçülerinin plastik enjeksiyon makinesi kolonlarına sığıp sığmayacağı kontrol edilir. Ölçüler bu kıstaslar göz önünde bulundurularak optimize edilmelidir.

Diğer önemli kıstas ise plastik enjeksiyon makinesinin kapama kuvvetidir. Göz dizilimi ve plaka ölçüleri çıkarıldıktan sonra aşağıdaki grafikten tahmini bir değer öngörülebilinmektedir.

Yolluk Yeri Nasıl Seçilir?

Plastik akış analizleri ile yolluk yeri tayin edilir ve ürün dizilimleri buna göre yapılır.

Yolluk Giriş Ölçüleri Nasıl Belirlenir?

Plastik akış analizleri ile yollluk giriş ölçüleri optimazyon ile bulunabilir. Bunun yanında önceki tecrübelerinize göre bir değer tayin etmelisiniz. Tereddüt yaşanan durumlarda ise giriş ölçüleri küçük işletilerek, ilk baskılardan sonra büyütülerek optimize edilir.

Kalıp Çekirdek Çelik Ölçüleri Nasıl Belirlenir?

Soğutma ve itici sistemleri de tasarlandıktan sonra en ince cidarın 10 mm olması şartı ile çekirdek ölçüleri çıkarılır. Unutulmamlıdır ki çelik ölçüleri 10 ve katları şeklinde satılmaktadır. Bu durumda tasarlanan çekirdeki ölçüsü, ısıl işlem sonrasındaki çarpılmalar da düşünülerek 6 rakamı ile biten bir şekilde boyutlandırılmalır. Örneğin 126x96x46 mm

Polimer olarak bilinen malzemeler, karbonun hidrojen, azot, klor ve oksijen elementleri ile meydana getirdiği büyük moleküllü organik bileşiklerdir. Monomerlerin, ısı ve basınç altında zincir şeklinde birleşmesiyle oluşan bu makro moleküllere polimer adı verilmektedir. Bir monomerpolimerizasyon yoluyla başka monomer molekülleri ile birleşerek çok uzun zincir şeklinde bir polimer meydana getirmektedir. Böylece çeşitli monomerler veya monomer kombinezonu kullanılarak çeşitli tipte plastikler elde edilmektedir. Polimerlerden oluşan plastikler, polimerlerin farklı kimyasal yapılarından dolayı farklı fiziksel özellikler gösterirler ve bu özelliklerinden dolayı da sınıflandırmaya tabi tutulurlar. Polimerler çeşitli kriterlere göre sınıflandırılır.

Polimerlerin sınıflandırılması

Polimerlerin sınıflandırılmasında en çok kullanılanı, işleme yöntemine göre yapılan sınıflandırmadır. Buna göre polimerler termoplastikler ve termosetler olmak üzere iki büyük gruba ayrılır.

Termoplastiklerin Özellikleri Nelerdir?

Termoplastikler ısı ve basınç altında ergiyip şekillendirilebilen ve soğutulduğunda da sertleşebilen malzemelerdir. Termosetlerden en büyük farkları parçalanıp tekrar kullanılabilinirlikleridir. Termoplastikler lineer ve dallanmış zincirli moleküllerden oluşmaktadır. Bağ yapılarını incelediğimizde monomerleri bir arada tutan bağlar kovalent bağlar, zincirleri bir arada tutan zayıf bağlar ise Van der Waals bağları olarak isimlendirilir.Artan sıcaklıkla birlikte moleküller arası bağ zayıflayarak ve zincir moleküllerinin birbiri üzerinde kayması başlamaktadır.

Termosetlerin Özellikleri Nelerdir?

Termosetler, ısıtılıp soğutulduklarında termoplastiklerin aksine kalıcı olarak katılaşmaktadır çünkü ısıtılıp soğutulma esnasında kimyasal yapılarında değişiklikler oluşur. Yapılarında bulunan çapraz bağlar nedeniyle gevrek, yüksek sıcaklığa dayanıklı bir yapı ortaya çıkmaktadır.

Plastikler Nasıl Sınıflandırılır?

Plastiklerin sınıflandırılması fiziksel esasa göre de sıklıkla yapılmaktadır. Fiziksel esasa göre amorf, kristal ve yarı kristalin olmak üzere üçe ayrılmaktadır. Amorf yapıda molekül zincirleri, birbirine göre karışık bir şekilde bulunmaktadır. Kristalin yapıda ise molekül zincirleri birbirine göre üç boyutlu bir düzeni andıran bir şekilde bulunmaktadır.

Kristalin yapının oluşması molekül zincirlerinin şekline (lineer, dallanmış, çapraz bağlı) ve molekül zincirleri arasındaki kuvvetlere bağlı olmaktadır. Zincirlerin birbirine tertiplenmesine göre amorf ve kristalin gibi yapı özellikleri ortaya çıkmaktadır. Soğutma yoluyla ergimiş durumdan katı duruma geçildiğinde lineer zincirler birbirine daha çok yaklaşabilirler ve dolayısıyla kristalin bir yapı oluşturabilmektedirler. Bu nedenle lineer molekül zincirine sahip plastikler oldukça büyük bir kristalleşme kabiliyeti gösterirler. Dallanmış zincirler birbirlerine kolayca yaklaşamazlar bu nedenle kolay bir şekilde kristalin halini alamayıp, genellikle amorf bir yapı oluştururlar. Aynı şekilde çapraz bağlı molekül zincirleri (termosetler) amorf bir yapı meydana getirirler. Kristalin yapı daha rijit olmakla birlikte genellikle daha yüksek ve daha belirgin ergime sıcaklığına, daha büyük çekme, sürünme, ısı mukavemetine, düşük viskoziteye sahiptir. Amorf yapı düşük ergime sıcaklığı ve çekme mukavemetine sahiptir. Amorf yapılar, kalıp içerisinde kristalin yapılar gibi kolay akmazlar.

Plastik Çeşitleri Nelerdir?

Amorf termoplastiklere ABS, PC, PMMA, PS ve PVC örnek verilebilir. Yarı kristalin termoplastiklere PBT, PP, PE, POM, PA örnek verilebilir.

Plastiklerin Özellikleri Nelerdir?

Plastikler, günümüzde gerek miktar gerekse çeşit bakımından büyük gelişme göstermektedirler. Hafif, kolay işlenebilir, korozyona karşı dayanıklı, iyi elektrik ve ısı yalıtkanlığına, iyi bir yüzey kalitesine ve görünüme sahip olan polimerin özellikleri aşağıdakiler gibidir.

Plastiklerin görünüşü: Plastiklerin çoğu renksizdir. Bu yüzden istenilen rengi elde etmek için renk verici maddeler kullanılır.

Plastiklerin yüzey sertliği: Plastik malzemelerin bir dezavantajı, yüzeylerinin yumuşaklığı ve çizilmeye karşı direncinin az olmasıdır.

Plastiklerin yoğunluğu: Plastik malzemelerin yoğunlukları, diğer çoğu malzemelerin yoğunluklarından daha azdır. Plastiklerin yoğunluğu 0.8-2.5 g/cm3 arasındadır. Bundan dolayı hafifliğin önemli olduğu yerlerde plastikler kullanılmaktadır.

Isısal özellikler: Çoğu plastik geniş bir sıcaklık aralığında yumuşama göstermektedir. Genellikle plastiklerin ısı iletkenliği düşüktür ve bu sebeple sürtünme veya tekrarlanan gerilmelerin sebep olduğu sıcaklık büyümesi, malzeme içerisinde ısı birikmesine neden olur. Bu olay ısıl yorulmaya yol açar. Isıl yorulmayı azaltmak için, plastik malzemelere katkı maddeleri ilave edilir. Bu amaçla en çok kullanılan katkı maddeleri metal tozları veya çeşitli elyaflardır.

Kimyasal özellikler: Plastikler, metal malzemelere göre kimyasal alanlara daha dayanıklıdırlar. Genellikle termoplastikler zayıf asit, alkali ve tuzların sulu çözeltilerinden etkilenmezler. Termoplastiklerin çoğu organik solventlerin etkisi altında çözünme veya şişme gösterirler; kuvvetli asit veya alkalilerden kimyasal olarak etkilenirler.

Alevlenme: Plastikler aleve karşı çok hassastırlar. Genellikle termoplastiklerin çoğu alevle veya aşırı ısı ile temas ettikten sonra kullanılmaz hale gelirler.

Hava etkisiyle bozunma: Radyasyon, uçan parçacıkların meydana getirdiği aşınma, yağmur veya dolu erozyonu ve hava kirliliğinin kimyasal etkisinin bir neticesiyle plastiklerde yıpranma olabilmektedir. Genelde iklim şartları, plastiğin renginin solmasına veya bozulmasına neden olmaktadır.

Elektriksel özellikler: Elektriksel özellik bakımından en önemli faktör elektriksel iletkenliktir. Genelde plastiklerin elektrik iletkenlikleri zayıftır, yalıtkan olarak kullanılırlar.Polimerin yapısındaki zincirlerin sert ve bükülmez olması, zincirlerin birbirini kuvvetli etkilemesi, yüksek kristalizasyon ve yönlenme olayları elektronların serbest hareketlerini engellemekte ve plastiklerin düşük elektrik iletkenliğine neden olmaktadır.

Mekanik özellikler:Kristalizasyon derecesinin büyümesi ile malzemenin ergime derecesi artmaktadır, bunun sonucu olarak mekanik mukavemet artmaktadır. Plastiklerin mekanik özellikleri kimyasal ve fiziksel hallerinin yanı sıra sıcaklığa da bağlıdır. Ayrıca cam elyafı ilave edilerek mekanik özellikler yükseltilebilirler.

Plastik kalıp üretimi yapan bir çok işletmeme mevcut olup aynı ürün için birbirinden çok farklı teklifler alabilirsiniz veya almışsınızdır. Bunun temel nedeni nasıl bir kalıp istendiğinin kalıpçıya net bir şekilde ifade edilmemesinden kaynaklanmaktadır. Tüm kalıplar bir kere yapılır ve belli bir ömür öngörülerek tasarlanır ve imal edilir. Bu tamamen araç almaya karar verdiğinizde 50 bin TL mi yoksa 150 bin TL mi değerinde bir araç almak isteminizle aynı kapıya çıkmaktadır. Elinizde kalıplanmaya uygun bir ürün tasarımı varsa ve kalıp imalatçısı arıyorsanız teklif istemeden önce nasıl bir kalıp istediğinizi ve ürününüz fonksiyonlarını anlatmanız gerekmektedir. Peki nasıl bir kalıp ne demektir? Aşağıdakiler ile kalıpçıya fikir verebilirsiniz…

- Parça teknik resmi iletilmesi(toleranslar tanımlanmış bir şekilde)

- Yıllık adet bilgisi

- Plastik hammadde bilgisi

- Yolluk giriş bölgesi seçimi ve yolluk kopma izi kısıtları

- Soğuk yolluk mu yoksa sıcak yolluk mu tercihinin belirlenmesi, eğer sıcak yolluk ise

- marka tercihinin belirlenmesi. Sıcak yolluk markası, kalıp fiyatlarında büyük

- oynamalara sebebiyet verebilmektedir.

- Çevrim süresi beklentisi

- Görünür bölgelerin kalitesinin belirlenmesi

- Desenli veya parlatılacak bölgelerin belirlenmesi

- Kalıp bakımları veya diğer nedenlerden ötürü lokma gereken bölgelerinin

- belirlenmesi

- Soğutma sistemi için otomatik kaplin kullanımına karar verilmesi ve akabinde

- marka seçiminin yapılması

- Çeliklerin alaşım seçimi ve çeliklerin göreceği ısıl işlem maliyetleri

- Otomatik çalışacak bir kalıp ise itici grubuna emniyet switchi konulması

- Plastik kalıp iticilerinin sayılarının belirlenmesi

Tüm bu sayılan noktalar montaj, tesviye, talaşlı imalat, CAD/CAM, hırdavat, çelik vb maliyetleri etkilediği için her bir kalıp imalatçısı farklı öngörülerde bulunarak size bir fiyat sunmaktadır. Bu nedenle her imalatçı ile aynı plastik kalıp taslağını konuşursanız aradaki fiyat farkları görüştüğünüz firmaların saatlik işçilik farkını ortaya koyacaktır. Örneğin talaşlı imalat için bir firma 20 TL/Saat fiyat verebiliyorken, diğer bir firma 20 €/Saat fiyat verebilir. Bu da yapılan işin kalitesine, kalifiye işçiliğe ve kullanılan tezgahın kalitesine göre belirlenmektedir. Örneğin Taiwan menşeli bir CNC İşleme merkezi ile Alman menşeli bir CNC İşleme merkezinin saatlik ücretinin farklı olması çok doğaldır.

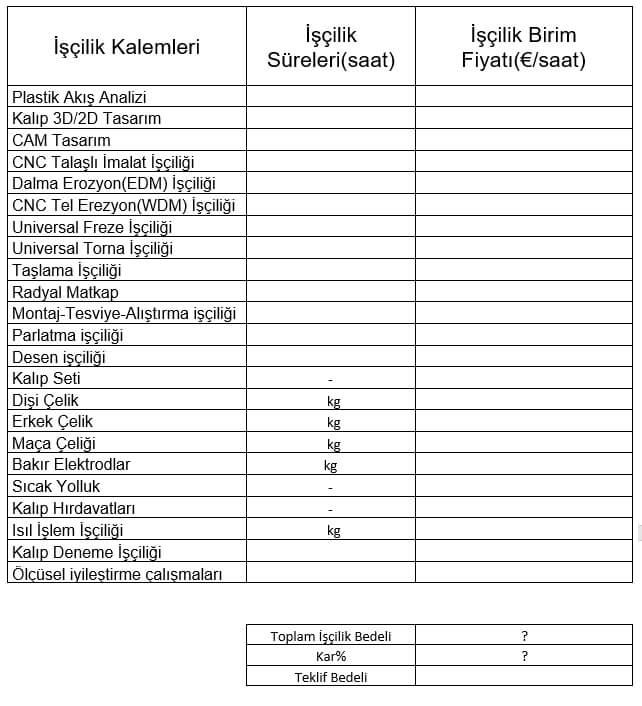

Plastik enjeksiyon kalıplarının maliyet hesaplama konusunu bu yazımızda detaylandırmaya çalıştık. Piyasada bir çok firma ürüne veya ürün datasına bakarak yaklaşık bir maliyet öngörerek teklif vermektedir. Bu durum da rakiplere göre yüksek bir bedel istenmesine ve teklifin güvenirliliğin olmamasına yol açabilir. Aşağıdaki listede tasarım, kalıphane işçilikleri, tedarik edilen malzemeler gibi kalemleri toplu olarak görebilirsiniz.

Bu listede yapmanız gereken işçilik birim fiyatlarınızı doğru belirlemekle başlıyor. Kullandığınız tezgahların yatırım bedelleri, arıza süreleri, piyasanın rekabet koşulları dikkate alınarak bir fiyat belirlenir. Örneğin otomotiv sektöründe Cnc talaşlı imalat işçiliğini 10€ veya 70€ olarak belirlerseniz, yanlış yapmış olursunuz. Sizden istenen ürünün kalite beklentisine ve tezgahınızın yatırım bedeline göre bu değer 18€ ile 50€ arasında konuşlanmalıdır.

Tasarım olarak otomotiv, beyaz eşya, ve çeşitli endüstri sektörlerine fikstür tasarımı ve imalatı hizmeti sağlamaktayız. Fikstürler için 3d modellemenin yanında parça referanslandırma(RPS) ile ilgili danışmanlık hizmeti de verebilmekteyiz. Tasarımdan imalata olarak fikstür tasarımlarımız üç gruba ayrılmıştır;

- CMM fikstürleri

- Kontrol fikstürleri

- Montaj fikstürleri

Montaj proseslerinizdeki fikstürler için Proses Tasarımı sayfamıza buradan bakabilirsiniz.

Serbest yüzey formlu parçaların konvansiyonel ölçü aletleri ile %100 kontrol edilmesi mümkün olamamaktadır. Bu nedenle ölçümler CMM cihazları ve kontrol fikstürleri üzerinden yapılabilmektedir. Özellikle otomotiv ve beyaz eşya sektöründe, seri imalat öncesi yapılması gereken frekansiyel ölçümlerin hızlı ve doğru yapılması için CMM ve kontrol fikstürleri ölçümleri zaman açısından uzun vadede büyük avantaj sağlamaktadır. Özellikle montajlı halde iken esneyebilen, elastik şekil değiştiren parçalarda(ör: kablo kanalları/cable duct), montajı simüle edecek karşılık geometrisini de içeren fikstürlerin imal edilmesi gerekli olmak durumundadır. Bu nedenlerden dolayı fikstürler, projelerde maliyeti oluşturan kalemlerden biri haline gelmektedir.

CMM fikstürleri tasarımlarımızda, parçanın formunun değiştirilmeden merkezlenmesi ve sabitlenmesi birincil kıstasımızdır. Müşterilerimizin kalite kontrol bölümlerinin istek ve gerekliliklerine göre referans ve merkezleme noktalarını istişareli bir şekilde tasarlayabilmekteyiz.

Kontrol fikstürü tasarımlarımıza, parçanın araç eksenine göre konumu ve referanslanması ile başlamaktayız. RPS noktaları, kontrol(ölçüm) noktaları, sıfırlama takozları ile beraber dijital komperatörler yardımıyla doğrulama yapılmaktadır. Dijital’de okunan değer parça toleranslarının içinde ise OK, değil ise NOK olarak belirtilir. Gayet hızlı ve pratik olan kontrol fikstürleri bir nevi mastar vazifesi görmektedir.

Ölçüm metrolojisinde birden fazla faktörün toleransları üst üste yığılmaktadır. Buna tolerans zinciri adı verilmektedir. CMM cihazının toleransı, parçanın toleransı ve CMM fikstürünün toleransı bir zincir şeklinde düşünüldüğünde sonuçların gerçeklikten uzaklaşmaması için;

- CMM ve ölçüm problarının kalibrasyonlu olması

- fikstürün hassas talaşlı imalat ile işlenmesi

- parçanın doğru sabitlenmesi gerekmektedir.

Aynı durum kontrol fikstürleri içinde geçerlidir. Bu nedenle talaşlı imalat koşullarına ve malzeme seçimine özen gösterilmesi gerekmektedir. Bu nedenlerden ötürü pazardaki rakiplerimiz gibi fikstürleri tamamen 5xxx alüminyum malzemelerden işlememekteyiz. Isıl etkiler altında fikstürün ölçüsel tekrarlanabilirliği, 5xxx serisi alüminyum malzemeler ile istenmeyen sonuçlar verebilmektedir. Fikstürlerimiz için 7xxx serisi alüminyum malzemeler seçmekte ve ölçüsel olarak kritik bölümlerini de imalat çeliklerinden yapmaktayız. Fikstürleri 3 eksen işleme merkezlerinde ve tel erozyon tezgahlarında yekpare veya çok parçalı olarak imal edebilmekteyiz. Sevkiyatlarımız sırasında da fikstürlerimizi CMM raporlarıyla kontrollü bir şekilde birlikte teslim etmekteyiz.

Tasarimdan imalata ailesi olarak projelerinizin veya ürünlerinizin plastik enjeksiyon kalıplarını imalat tecrübelerimiz ile birleştirerek tasarlamaktayız. enjeksiyon kalıp tasarımını; imal edilecek kalıphanenin teknolojisini, talaşlı imalatı, alıştırma ve parlatma aşamalarını göz önünde bulundurarak yapmaktayız. Kalıp tasarımlarımıza tecrübelerimizi katarak optimum imalat maliyetli, optimum çevrim süreli ve beklenen çalışma ömrünü veren bir kalıp imal edilmesini sağlayabilmekteyiz. Amaçlarımız arasında kısa sürede doğru ürünü imal edebilecek bir kalıp tasarımı yer almaktadır.

Kalıp tasarımına başlamadan önce müşterimiz ile aşağıdaki şekilde bir yol izleyerek hedefe yönelik yol haritası belirlemekteyiz.

Tasarım olarak kalıp tasarımını sadece ürün 3D datası üzerinden değil, teknik resim toleranslarını da göz önünde bulundurarak yapmaktayız. Toleransları sağlayan bir ürün için, plastik enjeksiyon kalıp tasarımında yaptığımız müdahalelerden bir kaçı aşağıdakiler gibidir;

- Tecrübelerimize doğrultusunda kalıp datası ile ürün datası arasında ölçüsel değişikliklere gitmek

- Kalıp çeliklerinin ölçüsel ve fonksiyonel kritik bölümlerini lokmalara ayırarak tasarlamak

- Lokma malzemelerini bakır esaslı alaşımlardan seçilmesini önermek

- Çelikleri ve/veya lokmaları “conformal cooling” teknolojisi ile tasarlamak

- Kalıp plakaları, maçalar, maça kilitleri gibi enjeksiyon basıncına maruz kalan kalıp elemanlarına core shift analizleri hesaplayarak kalıp deformasyonlarını, esneme miktarlarını öngörüp buna göre malzeme ve kalınlık ölçülerini belirlemek

Tasarım’ın, uzman olduğu ürün bazlı kalıplar aşağıdakiler gibidir;

- Otomotiv sanayi

- Exterior(dış) trim parçalar

- Interior(iç) trim parçalar

- Hava nozulları/kanalları

- Rear reflex reflektörler

- Plaka lambaları

- İç aydınlatma cihazları/Okuma Lambaları

- Kablo kanalları(cable ducts)

- Motor grubu trim parçalar

- IP/Dashboard trim parçalar

- Güneşlik(sun visor) trim parçalar

- Kapı üstü trim parçalar

- Orta konsol kol dayama(arm resting) trim parçalar

- Beyaz eşya sanayi

- Soğutucu grubu

- Kapı Rafları

- Plastik Çekmeceler

- Trim Paneller

- Boyalı/Desenli/Kaplamalı Trim parçalar

- Çamaşır grubu

- Kapı contaları

- Ön panel, pano gövdesi

- Dış kapı kapakları

- Deterjan grubu parçaları

- Soğutucu grubu

Tasarım’ın, plastik enjeksiyon kalıp tasarımlarında uzman olduğu teknoloji bazlı kalıp tiplerinden bazıları aşağıdakiler gibidir;

- Undercut bölgeler için jeagle, lifter, plaka çektirme, çift vuruş, plaka geciktiricili vb. kalıplar

- Metal üzeri plastik enjeksiyon kalıpları(overmould)

- 2K enjeksiyon kalıpları(epdm, TPE üzeri plastik enjeksiyon)

- Conformal cooling kalıpları

- Aydınlatma ürünleri için reflektörlü kalıpları

- Arka stop far grubu kalıpları

Plastik enjeksiyon kalıp tasarımlarımız ve bu konulardaki çalışmalarımız hakkında ayrıntılı bilgi almak için aykut@tasarimdanimalata.com adresimize e-posta atabilir veya 0532 298 17 73numaralı telefondan bize ulaşabilirsiniz.

Plastik Enjeksiyon Kalıbı Nedir?

kalıp imalatı

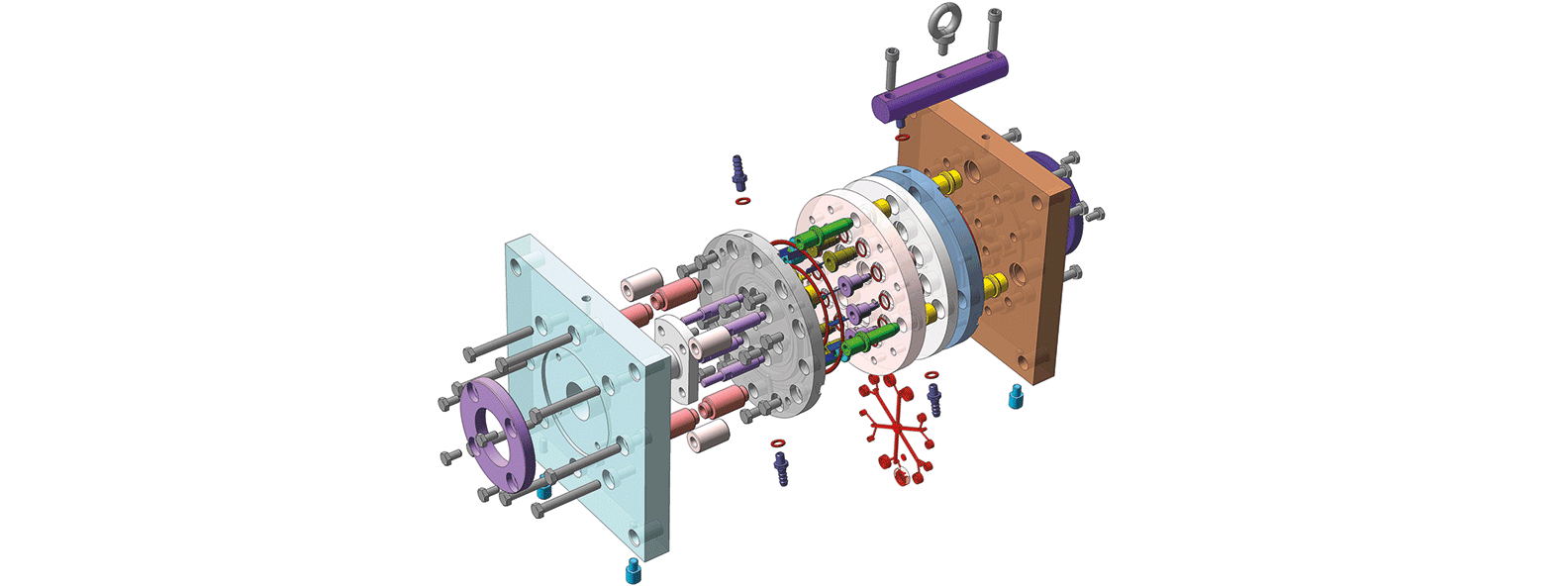

Kalıp, makinenin ergitme ünitesinde gelen plastiğin nihai ürüne ulaşmasını sağlayan sistemdir. Plastik enjeksiyon yönteminde ürünün şekli, boyutları, kalitesi ve toleransları öncelikli olarak kalıp tarafından belirlenmektedir. Plastik enjeksiyon kalıbıvaşağıdaki şekilde gösterilmektedir. Kalıp elemanları aşağıda sıralanarak, görevleri açıklanmıştır.

plastik enjeksiyon kalıp imalat

Plastik Enjeksiyon Kalıp Elemanları Nelerdir?

Yolluk burcu(kalıp memesi): Enjeksiyon memesinden geçen hammadde görüldüğü gibi yolluk burcundan geçerek çeliğin içine yayılmaktadır. Yolluk burcu hazır kalıp elemanlarıdır.

Merkezleme bileziği(flanş): Kalıbı enjeksiyon makinesinin plakasına merkezlemektedir.

Merkezleme pimleri(kolonlar) ve burçlar: Enjeksiyon makinesinde kalıbın dişi ve erkek tarafının açılıp kapanmasında, birbirlerine yataklama yaparak kalıbın düzgün bir eksen etrafında çalışmasını sağlayan elemanlardır. Genellikle pimler dişi tarafa, burçlar erkek tarafa yerleştirilir.

İtici pimler: Kalıbın iticileri, parçanın kalıptan çıkarılmasını sağlamaktadır. Kalıpların bir çoğunda itici grubu kalıbın erkek tarafında yer alsa da bazı özel uygulamalarda dişi tarafta da olabilir. İtici pimler silindirik ve lama kesitte olabilmektedir.

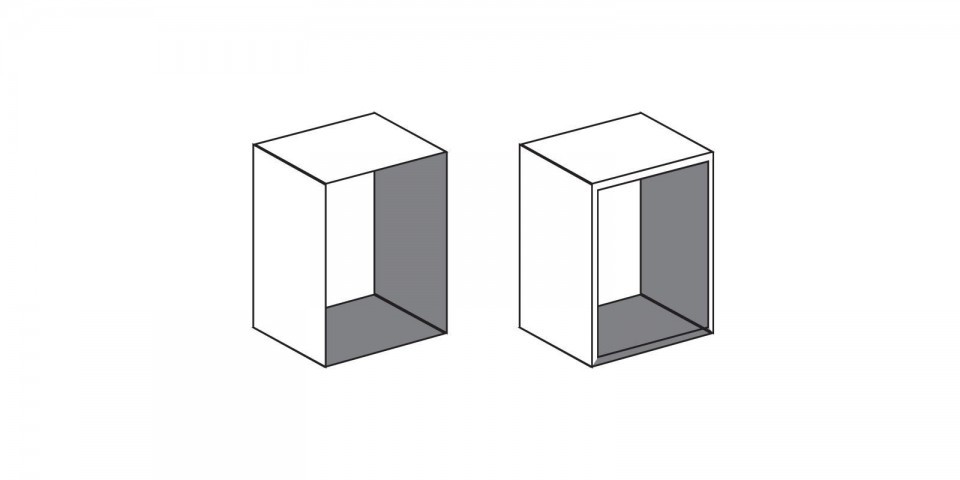

Dişi ve erkek plaka: Plastik enjeksiyon kalıplarında dişi ve erkek plakalar kendi içlerinde bazı parçalara ayrılmaktadır. Plakların parça geometrisinin işlendiği bölüm kalıp çekirdeği ve erkek çelik/dişi çelik denilerek ana taşıyıcı plaka ile yekpare yapılmayabilir. Bunun nedeni maliyetleri düşürmek içindir. Çünkü parça geometrisinin işlendiği çekirdekler yüksek alaşımlı çeliklerdir. Dolayısıyla büyük ölçülerde bir yüksek alaşımlı çelik kullanmaktansa daha küçük ölçülerde kullanabilirsiniz. Ana taşıyıcı plakayı da Ck45 çeliğinden kullanarak maliyetleri azaltılabilir. Böyle kalıplarda geometrinin işlendiği parçaya erkek/dişi çekirdek(çelik) denir, taşıyıcı plakaya da erkek/dişi hamil denir.

Eğer tonluk kalıplar söz konusu ise montaj zorluğundan dolayı dişi ve erkek plakalar yekpare işlenir.

Kalıpların soğutma sistemlerinin bağlantıları, kalıp kilitleri, kalıp etiketleri hamillerin üzerinde yer alır.

Üst plaka: Dişi hamil ile enjeksiyon tablası arasında kalmaktadır. Enjeksiyon makinasına kalıbın dişi tarafı bu plakadan bağlanmaktadır. Sıcak yolluklu kalıplarda üst plaka ile enjeksiyon tablası arasında ısı yalıtım plakası konur.

Alt plaka: Kalıbın erkek tarafının makine tablasına bağlanan plakasıdır.

Destek plakası: Kalıbın erkek hamilinin altına yerleştirilir. İtici plakalarının çalışma boşluğu erkek hamilin altına gelir. Kalıpta bu bölge deformasyona uğrayabilir. Destek plakaları deformasyonu azaltmak için kullanılan kalınlıkları 27-37 mm olabilen kalıp elemanlarıdır. Bu konu ilerde ayrıntılı olarak incelenecektir.

Paralel takozlar: Paralel takozlar erkek hamilin iki yanında bulunurlar. İtici plakaları takozların arasında çalışırlar. Takozların yükseklikleri, kalıptan parçanın ne kadar itileceğini belirler.

Silindirik takozlar: Erkek hamilin altındaki bulunan, basınçlar karşında hamili deforme olmaya maruz bırakan itici plakalarının çalışma boşluklarına yerleştirilir.

Plastik enjeksiyon kalıp tasarımlarımız ve bu konulardaki çalışmalarımız hakkında ayrıntılı bilgi almak için aykut@tasarimdanimalata.com adresimize e-posta atabilir veya 05322981773 numaralı telefondan bize ulaşabilirsiniz.

CNC G ve M Kodları Tamamı – Genel Kullanılan KodlarCNC G ve M Kodları Tamamı – Genel Kullanılan Kodlar M00 Programın geçici olarak durması, makine startına basılana kadar tezgah eksenleri durur FANUC FREZE ÇEVRİMLERİ

G73 YÜKSEK HIZDA (TALAŞ KIRMALI) GAGALAMALI DERİN DELİK DELME ÇEVRİMİ Çevrimin Açıklaması Örnek Program

CNC Kodları M8; G73 X20 Y15 Z-30 R5 Q5 F50; % Çevrimin Açıklaması ÖNEMLİ NOT : Kılavuz kendi ekseni etrafında bir tur döndüğünde adım kadar ilerler. Bu yüzden kılavuz çekme çevriminde kullanılacak F değeri mutlaka kılavuzun dönüş devri ile adım çarpımı kadar olmalıdır. Aksi halde kılavuz kırılır. Sol kılavuz çekerken kesicinin dönüş yönünün saatin tersi yönünde olması gerektiğine mutlaka dikkat edilmelidir. Örnek Program

CNC Kodları M8; G73 X20 Y15 Z-30 R5 Q5 F50; M8; G74 X20 Y15 Z-25 R10 P2000 F175; %

G76 İNCE DELİK BÜYÜTME ÇEVRİMİ

Örnek Program

CNC Kodları M8; G81 X20 Y15 Z-30 R5 F50; G76 X20 Y15 Z-25 R10 Q2 F50; %

G81 DELİK DELME VE HAVŞA AÇMA ÇEVRİMİ Örnek Program

CNC Kodları M8; G81 X20 Y15 Z-30 R5 F50; %

G82 DELİK SONUNDA BEKLEMELİ DELİK DELME ÇEVRİMİ X-Y : Deliğin X Y koordinatı Z : Deliğin son bulduğu nokta R : Emniyetli yaklaşma noktası P : Delik sonunda bekleme süresi milisaniye olarak F : İlerleme miktarı K :Tekrar Sayısı Örnek Program

CNC Kodları M8; G82 X20 Y15 Z-30 R5 P2000 F50; %

G83 GAGALAMALI (TALAŞ BOŞALTMALI) DERİN DELİK DELME ÇEVRİMİ (her boşaltmada R ye kadar çıkar) G83 X… Y… Z… R… Q… F… K… ; X-Y : Deliğin X Y koordinatı Z : Deliğin son bulduğu nokta R : Emniyetli yaklaşma noktası Q : Her boşaltmada dalma miktarı F : İlerleme miktarı K : Tekrar Sayısı Örnek Program

CNC Kodları M8; G83 X20 Y15 Z-30 R5 Q5 F50; %

G84 SAĞ KILAVUZ ÇEKME ÇEVRİMİ

Çevrimin Açıklaması G84 X… Y… Z… R… P… F… K… ; X Y : Delik pozisyonu verileri Z : Delik derinliği R : Emniyet noktası mesafesi P : Delik dibindeki bekleme zamanı milisaniye olarak F : İlerleme değeri (G94 ilerleme kodu ile diş adımı x devir, G95 ilerleme kodu ile diş adımıdır) K :Çevrim tekrar sayısı

ÖNEMLİ NOT : Kılavuz kendi ekseni etrafında bir tur döndüğünde adım kadar ilerler. Bu yüzden kılavuz çekme çevriminde kullanılacak F değeri mutlaka kılavuzun dönüş devri ile adım çarpımı kadar olmalıdır. Aksi halde kılavuz kırılır. Örnek Program

CNC Kodları M8; G73 X20 Y15 Z-30 R5 Q5 F50; M3 S100 M8; G84 X20 Y15 Z-25 R5 P1000 F175; %

G85 DELME-RAYBALAMA (YAVAŞ GİRİP YAVAŞ ÇIKAR) ÇEVRİMİ G85 X… Y… Z… R… F… K… ; X Y : Delik pozisyonu verileri Z : Delik derinliği R : Emniyet noktası mesafesi F : İlerleme değeri K : Çevrim tekrar sayısı Örnek Program

CNC Kodları M8; G81 X20 Y15 Z-30 R5 F50; G85 X20 Y15 Z-25 R5 F50; %

G86 DELİK BÜYÜTME (HIZLI İLERLEME İLE UZAKLAŞMA) ÇEVRİMİ

X Y : Deliğin X Y koordinatı Z : Delik derinliği R : Emniyetli yaklaşma noktası F : İlerleme miktarı K : Tekrar Sayısı (Delik sonunda fener mili durur takım parçadan hızlı çıkar.) Örnek Program

CNC Kodları M8; G81 X20 Y15 Z-30 R5 F50; G86 X20 Y15 Z-25 R10 F50; % G87 ALTTAN DELİK BÜYÜTME ÇEVRİMİ Çevrimin Açıklaması G87 X… Y… Z… R… Q… P… F… K… ; X Y : Delik pozisyonu Z : Delik derinliği R : Emniyet noktası P : Delik dibindeki bekleme miktarı Q : Kayma miktarı F : İlerleme K : Tekrar Sayısı

Örnek Program

CNC Kodları M8; G81 X20 Y15 Z-30 R5 F50; G87 X20 Y15 Z-25 R45 Q2 P2000 F50; % G88 DELİK BÜYÜTME (EL TAMBURU İLE UZAKLAŞMA) ÇEVRİMİ Çevrimin Açıklaması X Y : Delik pozisyonu Z : Delik derinliği R : Emniyet noktası P : Delik dibindeki bekleme miktarı milisaniye olarak F : İlerleme K :Tekrar Sayısı

Örnek Program

CNC Kodları M8; G81 X20 Y15 Z-30 R5 F50; G88 X20 Y15 Z-25 R10 P2000 F50; %

G89 DELİK BÜYÜTME (DELİK SONUNDA BEKLEMELİ) ÇEVRİMİ Çevrimin Açıklaması X Y : Delik pozisyonu Z : Delik derinliği R : Emniyet noktası P : Delik dibindeki bekleme miktarı milisaniye olarak F : İlerleme K :Tekrar Sayısı Örnek Program

CNC Kodları M8; G81 X20 Y15 Z-30 R5 F50; G89 X20 Y15 Z-25 R10 P2000 F50; %

MAKİNE OPERASYON PANELİ

EMERGENCY STOP : Acil durdurma butonu. Bu buton kullanıldıktan sonra refaransa gidilir.

CYCLE START : Programı başlatma tuşudur. Memory ve MDI modundayken çalışır.

FEED HOLD : Programı durdurma tuşudur. Bu tuşa basıldıktan sonra programa devam etmek için tekrar cycle start tuşuna basılmalıdır.

PROTECT : ( WRİTE PROTECT ) Edit modu anahtarı.

MODE SEÇİMİ

A-) OTOMATİK MODLAR

1. EDİT : Program yazma, programda araya girme, silme, değiştirme gibi işlemler EDIT modunda geçerlidir. ( Bu işlemler için EDIT MODU ANAHTARI ‘ PROTECT ‘ 1 konumunda olmalıdır. )

2. AUTO : Edit modunda yazılan program AUTO modunda çalıştırılır.

3. DNC ( DIRECT NUMERİCAL CONTROL ) : Programı bilgisayardan yada Flascard’dan tezgahın hafızasına almadan çalıştırmak için kullanılır.

4. MDI ( MANUEL DATA INPUT ) : Kısa programlar ( Takım deiştirme, iş miline devir verme vs…) yazmak için kullanılır. Yazılan programı hafızaya almaz. Yani bir defaya mahsus programı çalıştırır ve siler.

B-) MANUEL MODLAR

5. HANDLE : El çarkını aktif hale getirir. İlerleme hızları el çarkı üzerindeki X1 ( 0.001 mm ), X10 ( 0.01 mm ), X100 ( 0.1 mm ) yazan düğmeden seçilir.

6. JOG : Manuel kesme modudur ( mm/dak ). Manuel kesme hareketleri yön tuşları ile verilir. Bu düğmeden, programda verdiğimiz ilerlemeyi, program çalışırken % olarak belli oranda artırılabilir veya azaltılabilir.

7. RAPID : Boşta ilerleme ( Hızlı ilerleme ) modudur. Manuel boşta ilerleme hareketleri yön tuşları ile yapılır.

8. ZRN : Referansa gönderme modudur. Bu moda geçtikten sonra yön tuşlarına basarak eksenleri ayrı ayrı referans noktalarına gönderebiliriz veya AUTO ( AUX FUNCTION MENÜSÜNDE ) tuşuna basılarak tüm eksenleri aynı anda referansa gönderilir.

9. SPINDLE SPEED OVERRIDE : Programda verdiğiniz devri, program çalışırken % olarak belli oranda artırabilir veya azaltabiliriz.

NOT : % 100 deyken programın içinde verilen devir geçerlidir.

YARDIMCI FONSİYONLAR ( AUXILARY FUNCTIONS )

10. SBK ( Single Block ) : Bu tuş aktif olduğu zaman programın satır satır çalışmasını sağlar. Her satırdan sonra durur ve cycle start bekler.

11. BDT ( Block Edit ) : Bu tuş aktif olduğu zaman programdaki satırların başında ‘ / ‘ işaretinin olduğu satırlar okunmadan bir sonraki satıra geçer.

12. DRN ( Dry Run ) : Bu tuş aktif olduğu zaman; program çalışırken G0 ve G1 hareketlerinin hızlarını geçersiz sayarak G0 ve G1 hareketlerinni ilerlemesini kesme ilerlemesi ( JOG ) butonuyla kontrol edebilmemizi sağlar.

13. OPTIONAL STOP ( M1 ) : İsteğe bağlı program durdurma tuşudur. Bu tuş aktif olduğu zaman program içerisinde herhangi bir satırda M1 kodunu okuduğu zaman program durur. Devam etmek için tekrar cycle start tuşuna basılır.

14. MLK ( Machine Lock ) : Bu tuş aktif olduğu zaman tüm eksen hareketleri kilitlenir. Bu tuşu kullandıktan sonra tüm eksenler referansa gönderilmelidir.

15. ZLK ( Z Lock ) : Bu tuş aktif olduğu zaman z ekseni kilitlenir. Bu tuş kullanıldıktan sonra z ekseni referansa gönderilmelidir.

16. AUTO : Referans modunda iken bu tuşa basıldığında tüm eksenler otomatik olarak referansa gider.

17. H.INT ( HANDLE INTERRUPTION ) : Manuel araya girme ( Otomatik modlarda da el çarkını devreye sokar ). Program çalışırken derinlik, en veya boy ölçülerinde telafi yapılması gerekirse cycle stop tuşuna basıldıktan sonra bu düğmeye basıp el çarkı ile dikkatli şekilde manuel olarak telafi edilir. Bu düğmeyi kullanırken dikkatli olunmalıdır.

18. AFL ( M.S.T ) : Bu tuş aktifken, program çalışırken tezgah M.S.T komutlarını görmez.

19. MAIN: Kapı sivicini açmak için kullanılır.

20. CW : İş milini saat yönünde döndürür. ( Manuel modlarda geçerlidir ).

21. STOP : İş milini durdurur. ( Manuel modlarda geçerlidir ).

22. CCW : İş milini saat yönünün tersi yönde döndürür. ( Manuel modlarda geçerlidir ).

MANUEL TUŞLAR

23. AUTO : Program çalışırken tezgah su açama komutlarını gördüğünde bu tuşun ışığı aktif hale gelir. Bu tuşa basarak ışığı söndürülürse soğutma suyu pompası durur.

24. MAN : Manuel olarak soğutma suyunu açma ve kapatma düğmesi.

25. AIR BLOW : Manuel olarak hava üflemeyi açma ve kapatma düğmesi.

26. FOR : Konveyörü sürekli çalıştırır.

27. FOR : Talaş atma helezonlarını çalıştır.

28. BACK : Bastığımız sürece konveyörü ters yönde çalıştırır. ( Talaş sıkışması durumunda ).

29. CW : Magazini saat yönünde döndürür.

30. CCW : Magazini saat yönünün tersi döndürür.

31. LIGHT : Işığı açar.

32. POWER ON : Kontrol ünitesini açma düğmesi.

33. POWER OFF : Kontrol ünitesini kapatma düğmesi.

34. APO : Program çalışırken bu tuş aktif hale getirilirse tezgah M30 komutunu görünce kontrol ünitesi kapanır, tezgah şalteri TRIP moduna geçer.

35. END : Limit aşımında eksenleri siviç’ten kurtarmak için kullanılır. Bu tuş basılı tutularak limiti geçtiğiniz eksende aksi yönde hareket edilerek siviç’den kurtarılır.

LED LAMBALARI

ALARM

36. NC : Nc alarmı geldiği zaman yanar.

37. : Merkezi yağlama sistemi alarmı.

38. : Hava alarmı.

STATUS

39. : Magazin veya kolun home pozisyonunda olduğunu gösterir.

40. : Program bittiğinde bu ışık yanıp söner.

41. : Şanzumanlı tezgahlarda yüksek vitese geçtiğini gösterir.

HOME

( X, Y, Z, 4TH ) : Makinenin hangi eksenlerde HOME ( Referans ) pozisyonunda olduğunu gösteren lambalardır. CNC DİK İŞLEME MERKEZİ BAKIM PROSEDÜRÜ GÜNLÜK BAKIM: 1) İş bitiminde tablanın bor yağından temizlenmesi ve silinmesi gerekir. Temizlenen tabla yüzeyi ince yağla yağlanarak paslanmaya karşı korunur. 2) Tezgahın içindeki ve koruyucu sacların üzerindeki talaşları temizleyiniz. 3) Tezgah kapatılmadan önce eksenler referans noktalarından uzak bir yere çekilmelidir. 4) Eksen vidalı millerini ve kızakları yağlayan merkezi yağlama ünitesi yağ seviyesini kontrol ediniz. Yağ cinsi MOBİL VACTRA OIL NO2 dir. Seviye min. Düzeye yaklaşmışsa kızak yağını tamamlayınız. 5) Motor soğutma ve elektrik dolabı soğutma fanlarının çalıştığını kontrol ediniz. 6) Soğutma sıvısı ( bor yağı ) seviyesini kontrol ediniz. Eksilme varsa max. Seviyeye kadar tamamlayınız. 7) Şartlandırıcı yağ seviyesini kontrol ediniz. Yağ cinsi C10 şartlandırıcı yağıdır. ÜÇ AYLIK BAKIM: 1) Eksen kızaklarını koruyan sacları tabladan ayırarak tezgah gövdesine sızan su ve talaşları temizleyiniz. 2) Koruyucu saçların tablaya bağlandığı yüzeye takılan sızdırmazlık lastik contaları kullanılmaz hale geldiyse değiştiriniz veya silikon çekiniz. 3) Merkezi yağlama yağ tankını sökerek deponun içini ve emme borusunun ucundaki filtreyi temizleyiniz. Yağı yenisi ile değiştiriniz. 4) Fan filtrelerini çıkartıp hava ile temizleyiniz. Motor fanlarını makine kapalı iken temiz bez ile temizleyiniz. 5) Soğutma suyu tankını temizleyiniz. Yağı yenisi ile değiştiriniz. 6) Şanzımanlı tezgahlarda iş mili soğutma aynı zamanda şanzıman dişli kutusunu soğutur. Bu yağ seviyesi dişli kutusu üzerindeki seviye göstergesinden kontrol edilir. Üç ayda bir bu yağın değiştirilmesi gerekir. Yağın cinsi SHELL TELLUS 32 |

| ÖRNEK:1

O0001 ; T1 M6 ; M3 S1000 ; G0 G90 G54 X10. Y30. ; G43 H1 Z3. M8. ; G1 Z-3. F200 ; G3 X30. Y50. I20. J0. ; G2 X50. Y50. I0. J20. ; G0 Z200. ; G91 G28 Y0. Z0. ; M30 ;

ÖRNEK:2

O0002 (DENEME PROGRAMI) ; T1 M6 ; ( PUNTA MATKABI) M13 S1500 ; G0 G90 G54 X20. Y20. ; G43 H1 Z10. ; G81 Z-8. R1. F100 ; M98 P3 ; G0 Z300. ; G91 G28 Z0. Y0. ; M1 ; T2 M6 ; (8.5 MATKAP ) M3 S1000 ; G0 G90 G54 X20. Y20. ; G43 H2 Z10. M8 ; G83 Z-25. Q5 R1 F100 ; M98 P3 ; G0 Z200. ; G91 G28 Y0. Z0. ; M1 ; T3 M6 ; (M10 Kılavuz – M10X1.5) G0 G90 G54 X20. Y20. ; G43 H3 Z10. M8 ; M29 S200 ; G84 Z-20. R2 F300 ; ( F=DEVİR x HATVE =200×1.5=300 ) M98 P3 ; G0 Z200. ; G91 G28 Y0. Z0. ; M30 ; O0003 ( ALT PROGRAM ); X40. ; X60. ; X80. ; X100. ; X120. ; Y40. ; X100. ; X80. ; X60. ; X40. ; X20. ; Y60. ; X40. ; X60. ; X80. ; X100. ; X120. ; M99 ;

T1 M6 ; ( Yüzey temizleme takımı 20’lik ) G90 G54 G0 X-15. Y7.5 ; M3 S1000 ; G43 Z50. H1 M8 ; G0 Z5. ; G1 Z0. F100 ; M98 P20005 ; veya M98 P5 L2 ; G0 Z200. ; M1 ; T2 M6 ; ( Punta Matkabı ) M3 S1000 ; G0 G54 G90 X10. Y10. ; G43 Z20. H2 M8 ; G99 G81 Z-8. R2. F80 ; Y20. ; X50. ; Y10. ; G0 Z200. ; M1 ; T3 M6 ; ( MATKAP ) M3 S750 ; G0 G54 G90 X1. Y10. ; G43 H3 Z20. M8 ; G99 G73 Z-15. R2. Q3. F80 ; Y20. ; X50. ; Y10. ; G0 Z200. ; G91 G28 Y0. Z0. ; M1 ; M30 ;

O0005 ( ALT PROGRAM ) ; G91 Z-0.5 ; G90 G1 X70. F200 ; Y22.5 ; X-15. ; G0 Y7.5 ; M99 ;

ÖRNEK: 4

O0006 ( ANA PROGRAM ) ; G90 G49 G80 G90 ; G91 G28 X0. Y0. Z0. ; T3 M6 ; M3 S1000; G90 G54 G0 X. Y0. ; G43 H3 Z50. M8 ; M98 P7 L3 ; G90 G0 Z100. ; G91 G28 Y0. Z0. ; M30 ;

O0007 ( ALT PROGRAM ) ; G91 G99 G81 X50. Y0. Z-20. R3. L2 F80 ; X50. ; G0 G80 X-150. Y50. ; M99 ; ÖRNEK: 5

O0008 ( ANA PROGRAM ) ; G40 G49 G80 G90 ; T1 M6 ( Punta ) ; M3 S1000 ; G90 G54 G0 X0. Y0. ; G43 H1 Z20. M8 ; G99 G81 Z-4. R2. F100 ; G80 G0 Z200. ; M1 ; T2 M6 ( Ø15 Matkap ) ; M3 S500 ; G90 G54 G0 X0. Y0. ; G43 H2 Z20. M8 ; G99 G83 Z-45. Q3. R2. F0 ; G80 G0 Z100. ; M1 ; T3 M6 (Ø10 Düz Parmak Freze ) ; M3 S800 ; G90 G54 G0 X0. Y0. ; G43 H3 Z5. M8 ; G1 Z0. F70 ; M98 P9 L80 ; G0 Z100. ; M1 ; M30 ; O0009 ( Alt Program ) ; G91 G1 Z-0.5 F300 ; G90 G41 D3 X12.5 ; G3 I-12.5 J0. ; G1 X17.5 ; G3 I-17.5 J0. ; G1 X22.5 ; G3 I-22.5 J0. ; G1 X25. ; G3 I-25. J0. ; G40 G90 G1 X0. Y0. ; M99 ;

ÖRNEK: 6 O0010 ( ANA PROGRAM ) ; G90 G80 G40 G49 ; T1 M6 (Ø30 Elmas Uçlu Freze ); M3 S2000 ; G90 G54 G0 X-20. Y10. ; G43 Z5. H1 M8 ; G1 Z-0.5 F100 ; M98 P30011 ; G0 Z10. ; X90. Y75. ; G1 Z0. ; M98 P100012 ; G0 Z200. ; M1 ; M30 ;

O0012 (Cep boşaltma programı ) ; G91 G1 Z-1. X20. F800 ; X-20. F1000 ; X25. ; Y25. ; X-50. ; Y-50. ; X75. ; Y60. ; X-100. ; Y-70. ; X110. ; Y70. ; X-120. ; Y-70. ; G90 G1 X90. Y75. ; M99 ;

O0011 ( Yüzey Temizliği Alt Programı ) ; G91 D1 X220. F500 ; Y26. ; X-220. ; Y26. ; M99 |

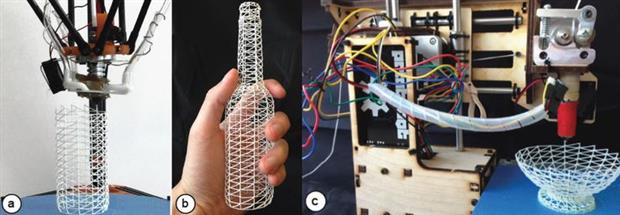

Katmanlı İmalat Teknolojilerinde Bir Yenilik Daha “WirePrint”

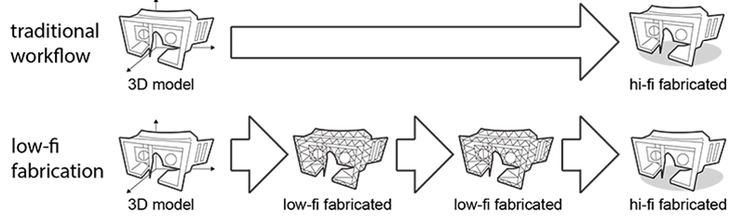

“WirePrint” teknolojisi sayesinde ürünü değerlendirmek için baskı işleminin bitmesinin beklendiği süreyi baypas ederek anlık değerlendirmeler doğrultusunda değişiklikler yapılabilir ve kayda değer bir zaman tasarrufu sağlanır.

Katmanlı İmalat Teknolojilerinde Bir Yenilik Daha “WirePrint”

Cornell Üniversitesi’nden bir grup araştırmacının, çok kompleks ve grift 3D objelerin baskılarında optimizasyon ve tasarımlarında esneklik sağlanabilmesi doğrultusunda yaptıkları çalışmalar sonucunda ortaya, Dünya’da bir ilk olan “İnteraktif 3D Yazıcı” çıktı. İfadeden de anlaşıldığı üzere yazım işlemi sırasında yazıcıyı durdurup tasarımda optimizasyon ya da herhangibir değişiklik yapmak ve işleme kalınan yeren devam etmek mümkün. Bu sayede ürünü değerlendirmek için baskı işleminin bitmesinin beklendiği süreyi baypas ederek anlık değerlendirmeler doğrultusunda değişiklikler yapılabilir ve kayda değer bir zaman tasarrufu sağlanır.

“WirePrint” 3D katı modellemesi yapılmış objeyi, konvansiyonel FDM yazıcılarından farklı olarak geometrin yüzeylerini sıkı katmanlar yerine ince teller halinde oluşturuyor; bu çalışma şekli ile daha hızlı bir baskı olanağı sunuyor.

5 eksende lineer hareket kapasitesine sahip olan cihazın baskı tablasının bulunduğu platform tam tur dönebiliyor.

Ekstrüzyon işleminin gerçekleştiği nozul elemanına ek olarak kafa kısmındaki kesici takım sayesinde CNC makinalarında olduğu gibi kesme ve çıkatma kabiliyeti sunan cihazda hata düzeltme ve değiştirme işlemleri çok rahat yapılabilmekte.

Tam tur dönebilen baskı tablasının platforma tutunmasını sağlayan mıknatıslı sistem, kullanıcılara kalibrasyon zahmetine katlanmadan tablanın istendiği zaman çıkarılıp takımasına izin veriyor.

3D CAD modeli baskı işlemi sırasında üzerinde oynamalar yapılarak, güncel datalar makinaya gönderilip interaktif değişikliklere gidilebilir. Cihazın üretim tekniğinden kaynaklı sahip olduğu hız ile neredeyse 20 kat daha kısa sürelerde prototip elde etmek mümkün. Fakat sıkı katman yapısında olmayan ürünlerin, dayanım açısından hatrı sayılır özellikler sergilemelerini beklemek pek gerçekçi olamayacaktır.

1 Kg filament malzemeden ne kadar üretim yapılabileceğidir.

FDM 3D yazıcılar üretilen parçanın görünmeyen iç bölümlerini görseldeki gibi boş petek biçiminde üretebilmektedir. Bu sayede parçayı üretmek için gerekli filament hammaddesinden tasarruf etmek mümkün. Ek olarak %20 iç doluluk ve üzerinde yapılan üretimlerde petek yapısı kullanıldığında mukavemetli parçalar da üretebilirsiniz.

Gelelim en fazla sorulan sorulardan biri olan 1 Kg’lık filamentten ne kadar baskı alabilirsiniz?

Bu problemin yanıtı yapılacak ürünün gramajına göre değişiklik gösterebileceği gibi, doluluk oranıyla da doğru orantılıdır.

Örnek olarak 1 Kg filamentten %5 iç doluluk oranı kullanılarak 392 adet satranç taşı üretilebilmektedir.

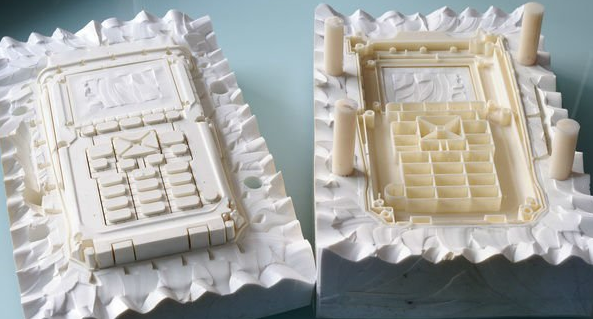

Plastik & Metal Kalıp İmalatı

Plastij enjeksiyonda kullanılan kalıpların tasarımından imal edilmesine kadar olan tüm süreçleri firmamız bünyesinde deneyimli ekibimiz ve son teknolojik CNC ve makina parkurumuzda gerçekleşmektedir.

Tasarimdanimalata bünyesinde plastik ve metal enjeksiyon kalıpları tecrübeli tasarımcılar ve kalıpçılar tarafından özenle ve yıllarca çalışıp milyonlarca adet üretim yapabilecek kalite ve hassasiyette dizayn edilip üretilmektedir.

Kalıp imalat aşamaları müşteriden ön bilgi ve teknik dataların alınması sonrasında kalıp tasarımcıları tecrubel, muhendis kadromuz tarafından yapılır onayınzın ardından 3D Yazıcılarımızda prototipleriniz hazırlanır ve tekrar onayınıza sunulur. tekrar onayınızın ardında Profesyonel kalıp imalatına baslanır

Parça tasarımları CNC, EDM,Ve konvansiyonel kalıp yapım tezgahlarına dağıtılır. Eş zamanlı olarak kalıp seti çelik ve ekipman siparişleri verilir. Bu işlemleri biten kalıplar tecrübeli kalıp ustaları tarafından montajı ve son kontrolleri yapılarak enjeksiyon bölümüne sevk edilir. Uygun tonajlı plastik enjeksiyon makinalarına bağlanan kalıpların ilk numune deneme baskıları yapılır ve çıkan ürünler ölçüm kontrolüne alınır.

Onay alınan ürünlerin kalıpları müşteri talebine göre sevkedilir veya kendi bünyemizdeki plastik enjeksiyon makinalarında fason enjeksiyon baskıları yapılır.

Tasarım+Prototip+İmalat tek Bir Firmada Tecrubelerimizden faydalanmak için Lütfen Teklif alınız

Lezzet Harikası 3B Basılmış Dondurmalarla Tanışın

Los Angeles merkezli 3 boyutlu dondurma üreticisi Dream Pops, müşterilerine sıradan buzparmak dondurmalarından daha besleyici ve daha lezzetli dondurma çözümleri sunarak onlara daha önce karşılaşmadıkları bir deneyim yaşatıyor…

Sıradan buzlu dondurmaların aksine, Dream Pops, dondurmaların kalıplarını üretmek için Ultimaker 3B yazıcılardan faydalanıyor. Kısacası ilk bakışta hangisinin sıradan, hangisinin Dream Pops dondurması olduğunu rahatlıkla anlayabiliyorsunuz.

Dream Pops, besleyici gıdalar adını verdiği besin öğelerini dondurmalarına ekleyerek, buzparmak adını verdiğimiz dondurmaları içerik bakımından zengin hale getiriyor. Çocukların en çok sevdiği dondurma türlerinden biri olan buzparmaklar, ne yazık ki yalnızca su ve aromalardan oluşuyor. Fiyatı ve yoğun aroması nedeniyle çocukların favorisi olan bu dondurmalar, kimi zaman aileler ile çocukları arasında küçük çaplı tartışmalara yol açıyor.

David Marx tarafından kurulan şirket, yaklaşık 4 yıldır bu alanda faliyet gösteriyor. Dream Pops, ürettiği dondurmaların glutensiz, vegan dostu ve organik olduğunu söylüyor.

Satın almak isteyen müşteriler için birden fazla seçenek mevcut. Bunlardan bazıları: Hindistan cevizi şekeri, tapyoka, sabır otu, baobap ağacı, biberiye ve kahverengi şeker gibi, adını ilk defa duyduğumuz içeriklerden oluşuyor.

Marx, marketteki dondurmaların yalnızca vanilya ve kakao gibi içeriklerden oluşmasından yakınıyor. Ve geleceğin dondurmasının Dream Pops olduğunu söylüyor.

Bakalım 3B buz dondurmalar gerçekten de tüketicilerin hayatında yer bulabilecek mi?

3D YAZICILARIN AVANTAJLARI

- Bilgisayar ortamında çizimi yapılmış her çeşitten ürünün modeli saatler hatta dakikalar içinde somut nesnelere dönüştürülüp incelenebilir hale gelir.

- 3D yazıcılar sayesinde geleneksel yöntemlerle üretim yapılırken ihtiyaç duyulan makine, teçhizat ve işçilik ortadan kalkar. Ciddi emek gerektiren işleri (frezeleme, tornalama, üretim sonrası talaş temizleme vb.) ortadan kaldırır.

- Karmaşık yüzey geometrisine sahip tasarımlar rahatlıkla gerçek nesnelere dönüştürülebilir.

- Kullanılan sarf malzemesi PLA filamentleri olup bunların temini hem kolaydır hem de uygun fiyattadır.

- Kullanılan sarf malzemesi mısır nişastasından üretilmiş PLA adında bir bioplastiktir. Bu malzemenin sağlığı olumsuz yönde etkileyecek özelliği yoktur. Ergitilirken çevreye zehirli gaz çıkarmaz, koku yapmaz. Bunlara ilave olarak doğada çözünebilme özelliği ile çevreye de zarar vermez.

- 3D yazıcılarla yapılan 3D baskılar işçiliği ortadan kaldırdığı için zamandan kazanç sağlar. Yapılan tasarımların geleneksel yöntemlere göre daha hızlı prototipleri üretilip incelenebilir.

- Daha az maliyetle üretim yapılabilir. İşçilik masraflarının ortadan kaldırılması, daha ucuz sarf malzemelerin kullanılması, parça üretiminin kolay olması maliyetleri düşürmektedir .

3D Yazıcı Teknolojisi

1-) 3D Yazıcı nedir ?

Katmanlı üretim (Additive Manufacturing) olarak kabul edilen 3D Yazıcı teknolojisi, bilgisayar ortamında tasarladığınız 3 boyutlu objeleri somut hale dönüştürebileceğiniz hızlı prototipleme araçlarıdır. STL dosyası olarak kaydedilen 3 boyutlu tasarımlar, 3D Yazıcıya gönderilerek katman katman gerçeğe dönüştürülür.

2-) 3D Yazıcı Tarihi Nedir ?

1984; İlk 3D yazıcı, stereolithography(SLA) teknolojisi kullanılarak Charles Hull tarafından geliştirildi.

1986; 3D yazıcılar üzerine 3D Systems adında ilk şirket kuruldu.

1988;-3D Systems tarafından üretilen, SLA-250 adında ilk yazıcı tanıtıldı. -Selective Laser Sintering (SLS) ve Fused Deposition Modelling(FDM) teknolojileri bulundu.

1989; FDM teknolojisinin bulucusu Scott Crump tarafından, Stratasys isimli 3D yazıcı şirketi kuruldu.

1993; Massachusetts Institute of Technology(MIT), 2 boyutlu yazıcılarda ki Injet teknolojisini kullanarak yeni bir teknoloji geliştirdi ve bu teknolojiye 3 Dimensional Printing (3DP) adı verildi. Bu teknoloji sayesinde renkli baskılar yapılabilindi.

1995; Z Corporation şirketi, MIT’ye lisans ücretini ödeyerek 3DP teknolojisini kullandı ve 3D yazıcı satışına başladı. 1996; Stratasys Genisys 3D Systems Actua2100 Z Corporation Z402 2005; Z Corporation’un tasarladığı Spectrum Z510, yüksek çözünürlüğe sahip ilk yazıcı tasarlandı. Ayrıca bu yazıcı renkli baskı özelliğinede sahiptir.

2007; Reprap ismi ile, açık kaynak kodlu 3D yazıcılar çıktı. Bunun sayesinde 3D yazıcılara ulaşma ve onları geliştirme imkanı arttı.

2008; Object Geometries şirketi, Connex500’u geliştirdi ve bu ürün ile aynı anda farklı malzemeler kullanılarak 3 boyutlu ürün oluşturulabilindi. (Bu şirket 2012 yılında Stratasys ile birleşti.)

2009- ; Bu yıl itibariyle Makerbot ve 3D Systems’in geliştirdiği Cubify gibi modeller ile ev tipi 3D yazıcılarda artış oldu ve devamında özelliklede Kickstarter.com üzerinden desteklenen ve geliştirilen bir çok yeni marka oluştu.

3-) 3D Yazıcı Methodları Nelerdir?

a) Stereolithography(SL): Hızlı, yüksek çözünürlük fonksiyonel parçaların bir kerede üretilebilir. Kısıtlı üretim alanı ve malzeme seçeneğine sahip. Renk seçeneğine sahip değil.

b) Fused Deposition Modelling(FDM): ABS, PLA, Polycarbonate and Elastomers malzemelerinin yüksek ısıda eritilip katman katman eklenerek üretildiği bir methodtur. Ev tipi yazıcılarda en çok kullanılan sistemdir. Çıkan üründe,mekanik olarak kuvvetli bir yapı oluşur.

c) Selective Laser Printing(SLS): Bu sistem,ışığa duyarlı tozun, CO2 lazer ile katman katman sinterlenmesi ile çalışır. Mukavemeti yüksek parçalar üretir ama yüzey kalitesi düşüktür.

d) 3 Dimensional Printing(3DP): Tozdan malzemenin ink-jet teknolojisi kullanılarak üst üste yapıştırılmasıyla hızlı ve ucuz parçalar üretilebilen bir sistemdir. Doğruluğu, sertliği, yüzey kalitesi düşüktür. Parçalar hızlıca ve ucuza üretilebilir.

e) Polyjet: Ink-Jet teknolojisine benzer bir teknolojidir,UV ışınları kullanılmaktadır. Yüksek kalite ve hızda ürün sunmasının yanında, birde aynı anda farklı malzameleri kullanabilme özelliğinede sahiptir. Connex500’de kullanılan teknolojidir. (http://www.stratasys.com/3d-printers/design-series/objet-connex500)

4-) 3D Yazıcı ile Ne Yapabilirsin?

Kabaca söylemek gerekirse, 3 boyutlu olarak çizdiğiniz herşeyi 3D Yazıcı ile üretebilirsin. Sadece bazı tasarımları üretebilmek için profesyonel makinalar gerekebilir. Bu noktada ise FDM teknolojisi kullanan masaüstü 3D Yazıcılar sizin için yeterli olmayabilir. Ayrıca hangi maddeden baskı almak istediğinize göre de 3D Yazıcı değişiklik gösterir. Örnek vermek gerekirse, protez el üretimden otomotiv sektöründe kullanılan 3D Yazıcıya, çikolata basan 3D Yazıcıdan meyve basan 3D Yazıcıya kadar bir çok farklı alanda kullanılıyor.

5-) 3D Yazıcılarda hangi hammaddeler kullanılır?

FDM teknolojisini kullanan 3D Yazıcılarda PLA ve ABS plastikleri yaygın olarak kullanılmakta olup, profesyonel makinalrda titanyumdan seramiğe, çelikten mumsu materyale kadar bir çok farklı hammadde ile baskı almak mümkündür.

6-) 3D Yazıcı Fiyatları Ne Kadar?

Özellikle Kickstarter gibi crowdfunding sitelerini kullanarak ortaya çıkan 3D Yazıcıların fiyatları giderek düşmekte. Genellikle FDM teknolojisini kullanan bu 3D Yazıcılara 100$’ın altında sahip olmak mümkün. Bunun yanında endüstride ve ya medikal sektörde kullanılan 3D Yazıcıların fiyatları ise birkaç yüz bin dolar olmakta. Masaüstü 3D Yazıcılar için hazırladığımız fiyat ve özellik karşılaştırması listeye buradan ulaşabilirsiniz.

7-) Hiç Tasarım Tecrübesi Olmayan Biri İçin Hangi Yazılımları Önerirsin?

Ücretsiz ve başlangıç seviyesinde birisi için obje tasarlamanın oldukça kolay olduğu aşağıdaki programları kullanarak 3D Yazıcı ile üretilebilir bir tasarım yapabilirsiniz.

Bunun yanında 3D Yazıcıda baskı alabilmek için illa sizin birşeyler tasarlamış olmanıza gerek yok. Aşağıdaki websitelerinden 3D Yazıcı ile baskı yapılabilir tasarımalara ulaşabilirsiniz.

Eğer aradığınızı bu sitelerde bulamadıysanız ve ya kendinize özel bir tasarım yaptırmak istiyorsanız bizimle iletişime geçebilirsiniz.

8-)Tasarımınız 3D Baskısını Nereden Alabiliriz?

3 Boyutlu tasarımınızın baskını alabileceğiniz birçok websitesi mevcut. tasarimdanimalata ekibi olarak bizde 3D Baskı servisyle müşterilerimizin ihtiyacını karşılamaktayız. Bizimle buradan irtibata geçebilirsiniz.

3 Boyutlu tasarım programlarını kullanarak modellediğiniz objeler bazı sebeplerden dolayı 3D Yazıcılardan üretilmeye uygun olmayabilir. 3Durak bu noktada üretime uygun olmayan modellerinizi onarabileceğiniz bazı programlar öneriyor.

Meshlab, Netfabb Basic ve Microsoft Azure yazılım ve websitesiteleri 3 boyutlu modellerinizi 3D Yazıcılardan üretime hazır hale getirebileceğiniz ücretsiz programlar.

Bu yazıda ise yukarıdaki programları nasıl kullanaağınızı öğrenceksiniz. Yazıya başlamadan önce Netfabb Basic ve Meshlab programlarını buradan indirebilirsiniz.

1- MESHLAB

Meshlab birçok uzantılı dosyayı açabilen ve farklı uzantılarda kaydetmenize olanak sağlayan bir program. Netfabb’den en büyük farkıda bu. Eğer dosya uzantınız doğru uzantı da değilse ve istediğiniz uzantıya dönüştürmede problem yaşıyorsanız, Meshlab size yardımcı olacak en iyi programlardan birtanesi.

3Durak, 3D Baskı hizmetinde .STL ve .OBJ formatlarında dosya uzantısı talep ediyor. Eğer dosya uzantınız bunlardan farklı ise Meshlab’de dosya uzantınızı değiştirebilirsiniz.

Meshlab’e import edebileceğiniz dosya uzantıları: .PLY, .STL, .OFF, .OBJ, .3DS, .COLLADA, .PTX, .V3D, .PTS, .APTS, .XYZ, .GTS, .TRI, .ASC, .X3D, .X3DV, .VRML, .ALN

Meshlab’den export edebileceğiniz dosya uzantıları: .PLY, .STL, .OFF, .OBJ, .3DS ,.COLLADA, .VRML, .DXF, .GTS, .U3D, .IDTF, .X3D

2- NETFABB

Netfabb STL modellerinizi düzenleyebileceğiniz ücretsiz bir yazılım. Netfabb’de STL modellerinizdeki hataları onarabileceğiniz gibi ölçekleme, ölçme, analiz gibi özelliklerinde de yararlanabilirsiniz.

Ölçekleme ve Ölçme

Netfabb programını kullanarak tasarladığınız ve hazır olarak bulduğunuz 3 boyutlu modelleri ölçebilir, istenilen boyutlara ölçekleyebilirsiniz.

Kontrol

Netfabb tarafından sunulan en büyük avantajlardan biri de 3 boyutlu tasarımların üretilebilir olup olmadığının kontrol edilmesi. 3 boyut geometrisinde modeller üç elemente göre değerlendirilir; köşe, kenar ve yüzey. 3 boyutlu modellerin üretilmesi için ise model manifold olmalıdır. Yani her kenar iki yüzeye bağlı olmalıdır. Netfabb ise bunu sizin için kontrol eder ve non-manifold geometri ile karşılaştığında bunu belirtir.

Onarma

Netfabb’in bir diğer özelliği ise Netfabb Repair Tool ile hatalı modellerinizi onarması. Modellerinizi ise aşağıdaki özelliklere göre kontrol eder:

· Boşluk: 3 boyutlu model manifold olmalıdır. Yani köşeler ve yüzeyler arasında boşluk olmamlıdır.

· Pozitif Hacim: Netfabb’e model yüklediğinizde yeşil görünen tüm yüzeyler dış, kırmızılar ise iç yüzeydir. Tersi durumunda 3D Yazıcı iç yüzeyleri de dış yüzey olarak algılar ve fazladan materyla tüketebilir.

· Kapalı Yüzeyler: 3 boyutlu modelde hiçbir delik ve sınır köşe bulunmadığı durumdur.

Netfabb’in özellikleri hakkında edinmek için

3- MİCROSOFT AZURE – 3D MODEL ONARMA

Netfabb’in de 3 boyutlu modellerinizi onarma konusunda yetersiz kalması durumunda başvuracağınız diğer yöntem Microsoft Azure. Azure’a 3 boyutlu modellerinizi yükleyerek dakikalar içerisinde onarılmış olarak geri indirebilirsiniz.

Döküm, 3 boyutlu nesnelerin, eriyik hale geçebilen hammaddelerinin cismin ters imajı olan kalıba dökülerek, katı hale getirilmesi ile biçimlendirilmesi işlemidir. Tarihte bilinen en eski kalıp yönteminin çamurdan yapılan tuğlalar olduğu düşünülmektedir.Ancak günümüzde, neredeyse her madde kalıplanabilir ve döküm metodu ile biçimlendirilebilir. Özellikle metallerin biçimlendirilmesi kesme ve oyma ile hayli zor olduğundan kalıba alınarak biçimlendirilmeleri gerekmektedir. Döküm, kalıplama süreçlerinin tamamına verilen isimdir. Yani işlemin değil, imalat sürecinin bütününe verilen isimdir. Kalıplama ise, cismin şeklini veren biçimin hazırlanması için gerçekleşen süreçtir. Kalıplama farklı yöntemlerle yapılabilir.

Yakın zamanda evde kek yapmak için bir kalıp arayışı içine girip bir mağazaya gittiyseniz, silikon kek kalıplarını görmüş olmalısınız. Silikon kimyasal formülü itibariyle oldukça faydalı bir maddedir ve gerek endüstride, gerekse gündelik hayatımızın pek çok noktasında hayatımızı kolaylaştırır. Silikon Kalıplama ise, kalıbın silikon materyalden imal edildiği kalıplama yöntemidir. Özellikle sıcaklığı bakımından plastik kalıpların kullanılmasının uygun olmadığı ancak diğer kalıpların da elverişli olmadığı durumlarda silikon kalıplar kullanılmaktadır

Özellikle ters açılı kalıplama işlemlerinde silikon kalıplama en çok tercih edilen yöntemdir. Zira kalıbın hazırlanmasında eriyik silikonun orijinal cisimle bütünleştirilip kalıbının çıkarılması mümkün iken, CNC ile silikon bloklar biçimlendirilere

Silikon Kalıplama yönteminde kalıp hazırlandıktan sonraki süreç makine ile sürdürülmez, kalıp içerisinde eriyik madde insan eli ile aktarılır ve katılaşma sürecinden sonra yine elle çıkarılır. Silikonun yüzeyi oldukça pürüzsüz olduğu için kalıplanan materyalden elde edilen cisim de hiçbir yüzey defektine sahip olmaz ve kalıplamadan sonra bir ek işlem gerekmez. En başta da söylediğimiz gibi silikon kalıplama mutfaklarımızda dahi kullandığımız bir tekniktir ve hayatımızı ciddi oranda kolaylaştırmakta

Kalıplama yöntemlerinin hemen hepsi evde bireysel imkanlarla yapılamaz. Zira ne bir fırınımız, ne santrfrüjümüz ne de yüksek ısı üreten bir eritme ünitemiz bulunmaz. Oysa silikon kalıplar yardımı ile en azından düşük mukavemetli plastik ürünleri dahi evimizde bireysel imkanlarla üretebiliriz. Elbette silikon kalıplama evsel bir teknolojidir demek istemiyoruz. Zira sanayinin hemen her imalat alanında silikon kalıplama kullanılmaktadır

3D Baskı ücretini pahalı mı buluyorsunuz? O zaman bu yazı tam size göre…

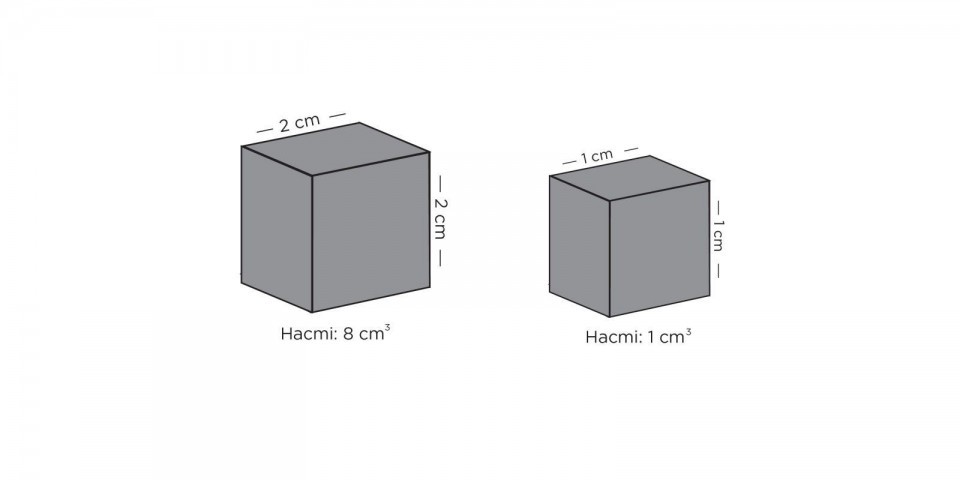

3D Baskı’da fiyatlandırma üretimde harcanan materyal üzerinden yapılmaktadır. Kullanılacak materyal ise 3D modelin hacmine göre hesaplanmaktadır. Tasarımınızda yapacağınız bazı değişiklikler ise maliyetlerinizi oldukça düşürecektir. Peki nasıl?

1-Ölçeklendirme

3D Modelinizi ölçeklendirerek kullanılacak materyali azaltmanız mümkündür. Örneğin bir 3D modeli ½ oranında ölçeklendirirseniz, hacmi 1/8 oranında değişecektir. Bu da maliyetinizin yaklaşık 8’de bire inmesi demektir.

Fakat burada dikkat etmeniz gereken nokta duvar kalınlığıdır. Asıl modelde duvar kalınlığınız minimumdaysa ve ½ oranında modeli ölçeklendirirseniz duvar kalınlığınız üretilemeyecek derecede azalacaktır. O nedenle ölçeklendirilmiş modelin duvar kalınlığı kullanılacak materyalin özelliklerine göre kontrol edilmelidir.

Bir diğer konu ise detaylardır. 3D Modelinizi ölçeklendirdiğiniz durumunda bazı detaylar üretilemeyecek kadar küçülebilir. Yine bunu da kullanmayı düşündüğünüz malzemenin özelliklerine göre kontrol etmelisiniz. Ayrıca iç içe geçecek parçalarda da ölçeklendirme konusunda daha dikkatli olmalısınız.

2-İçini Boşaltma

Az materyal kullanılmasının maliyetleri düşüreceğini biliyoruz. Kullanılacak mat

eryali azaltmanın bir diğer yöntemi ise modelin içini boşaltmaktır. Böylece kullanılacak materyal oldukça azalacaktır. Maliyetler de düşecektir.

FDM teknolojisinde modelin içini boşalttığınızda objede delik bırakmanıza gerek yokken SLS ve Sandstone gibi toz hammadde kullanan 3D Yazıcılarda üreteceğiniz modelinizde yüzeyde delik bırakmalısınız. Böylece modelin içinde kalan toz dışarı çıkacaktır.

Dikkat edilmesi gereken bir diğer konu ise kullanacağınız materyale göre minimum duvar kalınlığını göz önünde bulundurulmasıdır.

Ayrıca, içi boşaltılan modellerin katı modeller kadar güçlü olmadığını da belirtmekte fayda var.

3-Duvar Kalınlığı

Duvar kalınlığını azaltmak maliyetlerinizi düşürebileceğiniz bir diğer yöntemdir. Ama bu konuda oldukça dikkatli olmanız gerekmekte. 3D Baskıda kullanacağınız materyalin özelliklerini göz önünde bulundurarak minimum duvar kalınlığını belirlemelisiniz. Aksi takdirde üretimde problem oluşacaktır.

Duvar kalınlığını belirlerken 3D modelinizi maruz kalacağı kuvvetleri de göz önünde bulundurmalıs ınız.

ınız.

Sketch Up Modelini 3Ds Max ile 3D Yazıcı’da Üretilebilir Hale Getirme

| Öncelikle Sketch up objemizi 3D Max uygulamasına import ediyoruz.

3Ds Max, Sketch up projesini direk import etme olanağı sağlamaktadır. Bu yüzden Sketch up taoluşturduğunuz modelleri 3Ds Max’e atmak için Tekrardan Sketch up içinde export yapmanıza gerek kalmıyor. |

.jpg) |

Daha Sonra Max sahnesine gelen sketch up modelinde Mesh olmayan modelleri silmemiz gerekecek. Bunu sahnedeyken Ctrl+H ile yapabiliriz. Resimdede gösterdiğimiz gib Mesh hariç diğer bütün Mesh olmayan objeleri birbirinden böyle ayırıyoruz. Kırmızı kare içinde gösterdiğimiz gibi Display Geometry hariç diğerlerini işaretliyip aşağıdaki listadeki Mesh olmayan objelerii seçip siliyoruz. 3D yazıcılar da modellerimizi çıkarmamızı için objelerimizin boyutlu olması gerekir.Yapısı Mesh olmayan 3D modellerimizin boyutu olmadığı için 3D yazıcılar böyle boyutsuz modelleri üretmez.

3D Modellerimizi Max uygulamasında Editable Poly yapısında düzelteceğiz. Mesh yapısında da düzeltebiliriz fakat Sketch up’tan gelen 3D modellerin polygonları genellikle bozuk, edge çizgileri de birbirinden bağımsız olarak gelir. 3D Modellerimizi Editable Poly’e çevirdiğimzde bu hatalar düzelmez fakat Editable Poly yapısında bu kırıklıkları düzeltmek daha kolaydır. Bunun için Poly’e çevirmek istediğimiz Meshleri seçtikten sonra Sağ tıklayıp Conver To/Convert To Editable Poly yaparak Meshleri Editable Poly yapısına çevirdik. 3D yazıcıda 3D modelleri üretmek için en önemli unsur kapalı obje kullanmaktır.

3D Modellerimiz kapalı olmalıdır.

3D Modellerimizin içi plastikle dolacak olan bi kalıp olarak düşünün. Kalıbımzında delik olduğunu düşünürsek plastik akıp gidectir. Bu açık alanları 3D baskı makineleri algılayamadığı için üretimi yapmayacaktır.

Böyle açık alanları 3D yazıcıda üretmeyeceği için kapatmak gerekir ve bunun birkaç yöntemi vardır.

CAP HOLE

3D Modellerimizin Modify kısmından Modify List açılır listesinden Cap Hole seçeneğini modelimize ekleyerek açık alanları kapatabiliyoruz. Çalışma mantığı ise, 3D modellerindeki bütün Border’ları otomatik olarak kapatıyor. Çok karışık Border sıkıntılarında Cap Hole onarımı pek sağlıklı yapmıyor. Bunun için ise Editable Poly kısmından manuel olarak border’ları düzenlemek gerekiyor.

· EDİTABLE POLY

Cap Hole genellikle eğimli yüzeyleri otomatik olarak kapatmakta beklenen sonucu vermez. Cap Hole’nin kapatmadığı alanları manuel olarak kapatmak mümkün. Bu işlem uzun ve uğraştırıcı olabilir ama 3D modelimizin yapısını bozmadan düzeltmek manuel olarak daha sağlıklıdır.

Eğimli alanları düzeltmek için belirli bi yol yoktur. Vertex, edge, border ile alanları kapatmaya çalışacağız.

· BORDER (Cap)

3D Modellerimizdeki borderlar Cap komutuyla kapatılabilir. Bu, Cap Hole ile aynı mantıklar çalışır fakat Cap Hole 3D modeldeki tüm borderlara cap uygulayarak kapatır. Manuel olarak kapatmanın yolu Editable Poly\Border\Cap tır.

Tabiki Cap Hole gibi Border cap ta eğimli yüzeylerde pek başarılı değildir.

Resimde de görüldüğü gibi Border’a Cap komutu uyguladığımızda eğimli yüzeyleri kapatıyor ama obejenin yapısını bozuyor. Eğimli alanları kapatmanın en sağlıklı yolu Vertex ve Edgeleri birleştirerek (Weld) düzeltmektir

· EDGE ve VERTEX BİRLEŞTİRME (WELD, TARGET WELD)

Border\Cap 3D modelimizin yapısını bozduysa eğer, en son ve en sağlıklı çözümü Weld ile yaparak sağlıklı sonuçlara ulaşabiliriz. Üst resimdeki objemizi birde Weld ile düzeltelim.

İlk olarak Edge’leri kullanarak, Vertex’leri birleştirme yapalım.

Açık alandaki bir Edge’yi seçip Shift’e basılı tutarak diğer birleştireceğim Edge ye yakın bi konuma getiriyorum. ![]()

![]()

Bir sonraki adımda ise Vertex’leri birleştireceğiz. Bu birleştirme işlemini ise Target Weld ile yapacağız. EditablePoly\Vertex\Edit Vertices\Target Weld seçeneğini seçitikten sonra birleştirmek istediğimiz vertexlerden ilkini seçip sonra diğerini seçtiğimizde vertexleri birleştirir..

Edge ve Vertexlerle modelimizin açık kısımlarını kapattık ve bu işlemi yaparken 3D modelimizin yapısını bozmadık. Bu şekilde düzenlediğimiz modellerimiz 3D yazıcıda üretilebilir hale gelecektir.

Kuyumculuk sektörü için en iyi 3D yazıcı hangisidir?

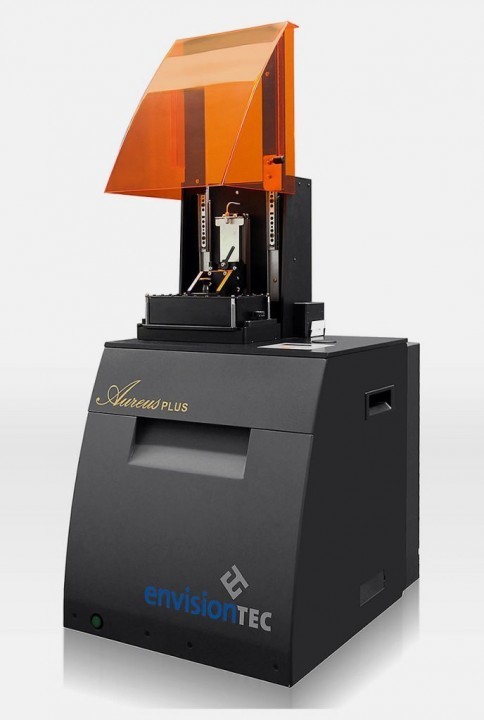

Amerika’nın Kuzeybatı Bölgesi’nin en büyük tam hizmet mücevher ve saat mağazası, pave’ mıhlama gibi yüksek detaylara ihtiyaç duyan kalıplar oluşturmak için Envisiontec 3D yazıcıya güveniyor.

Kuyumculuk sektörü için en iyi 3D yazıcı hangisidir?

Amerika’nın Kuzeybatı Bölgesi’nin en büyük tam hizmet mücevher ve saat mağazası, pave mıhlama gibi detaylara ihtiyaç duyan kalıplar oluşturmak için Envisiontec 3D yazıcıya güveniyor.

2011 yılında Washington Spokane’deki Mücevher Tasarımı Merkezi, EnvisionTEC’ten Perfactory Aureus’la 3D baskıya adım attı.

39 yaşındaki şirket zaten Amerika’nın Kuzeybatı bölgesindeki en büyük tam hizmet mücevher ve saat mağazasıydı. Ancak 3D baskıya yapılan girişim, şirketin özel kuyumculuk işini genişletmesine ve müşteriler için daha hızlı modeller sunmasına ve genel operasyonların dönüşümüne yardımcı olmasına yardımcı oldu. Şirket kısa süre önce özel kuyumculuk işinde büyüme nedeniyle yakınlardaki Kennewick’te ikinci bir yer açtı.

“Kuyumculukta el oymalarına kadar geriye giden bir geçmişimiz var.” Uzun zamandır devam eden bir aile şirketi olan Takı Tasarım Merkezi’nin sahibi Brian Toone, “Bu bizim temelimizdi” dedi. “Fakat bizim 3D yazıcımız, büyümemize ve yapabileceğimizi hiç düşünmediğimiz şeyleri elden yapmamıza izin verdi. Teknoloji işi o kadar çarpıcı bir şekilde değiştirdi ki, elimizden gelen her şeyi yapıyoruz “ dedi.

Günümüzde mücevher takımı, Envisiontec’in en çok satan 3D yazıcılardan biri olan Perfactory Aureus’u, özel mücevher üretimi için düzenli olarak çalıştırıyor ve sonuçta güzel mücevher desenleri üzerine dökülüp hazırlanmış desenler yazdırıyor.

Merkezde 3D baskı ve üretimi yöneten bir CAD uzmanı olan Jon Nowaski “Her gece kullanıyoruz,” dedi. “Bazen günde iki vardiya yapıyoruz” “Makinamız her gece tam anlamıyla doludur” diye ekledi Toone.

Nowaski, yukarıda gösterilen halka gibi bir mücevher parçası oluşturmak için CAD kullanıyor ve daha sonra metal ve mücevher çeşitleri sunan bitmiş bir dökme parçaya dönüştürüyor.

Toone, satın aldığı 2011 yılına geri döndüğünde, Aureus’un pahalı olduğunu düşündüğünü hatırlattı, ancak piyasada ispatlanmış en üst düzey 3D yazıcıya gitmek istedi. Bugün, Aureus’un buna değer olduğunu ve buna “inanılmaz derecede güvenilir” olduğunu belirtti.

Mücevher Tasarımı Merkezi, öncelikle EnvisionTEC’in EC500 materyalinde basılmakta ve Aureus’ta 25 mikron çözünürlükte ayrıntı vermektedir. Aynı zamanda, 250 ° C’lik bir erime noktasına sahiptir; bu, bir yatırım dökümü oluştururken, tamamen tükenme durumunda sıfır kül içeriği anlamına gelir.

EnvisionTEC’in kuyumcu pazarı için dökümlü malzeme kütüphanesinde EC500, baskı hızıyla da tanınır. 5.7 saatte 15 zil yapılabilir ve bu da gecede üretimin kolaylaşmasına neden olur.

Günümüzde Takı Tasarım Merkezi, özel halkalar ve kolyelerden bileziklere kadar her şeyi üretmektedir.

Nowaski, 2011 yılında şirketin ayda 30 özel mücevher işi yaptığını tahmin etti, ancak günümüzde tatillerde ani artışlarla birlikte ortalama 70 kişi. “Geçen Aralık ayında, muhtemelen bu yıl 100’ü tamamladık” dedi. “İş kapasitemiz dramatik bir şekilde arttı.”

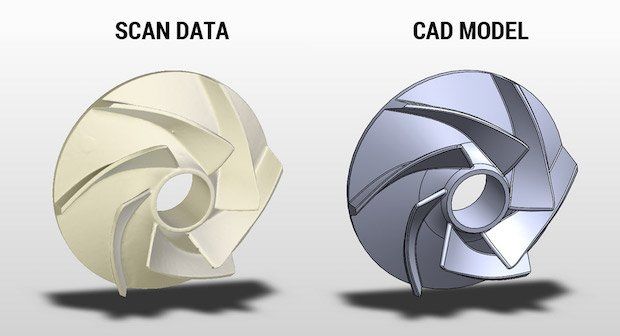

Şirket ayrıca son zamanlarda bir 3D tarayıcı satın alarak 3D yazdırma konusundaki kararlılığını derinleştirdi. Artık, dosyaları korumak için aziz yadigârları taramanın yanı sıra, merkez, yapraklar gibi organik şekiller de tarayarak, daha sonra da 3D yazdırma yoluyla çoğaltabiliyor. Bu tasarımları taklit etmek geçmişte balmumu oymacı deneyimli sanatçılar olmadan çok zordu.

Bir ilerici mücevher şirketi olan Aureus, şirketin tek 3D yazıcısı da değildir. Mücevher Tasarım Merkezi ayrıca bir Formlabs 3D yazıcısına sahip olmakla birlikte, son dökülebilir modelleri için kullanmıyorlar.. Toone, daha düşük fiyatlı makinenin sadece Aureus’a son bir baskı yapmadan önce müşterilere hızlı bir plastik prototip göstermek için kullanıldığını söyledi. Nowaski, “Taşınabilir bir reçinesi var, ancak ayrıntı yok, Formlabs’ta bir kaplama halkası üretmek için bile kullanmıyoruz.” dedi.

Aynı şey gerçekten de her ince detay için de geçerlidir. “Çevre taş uygulaması için ile Envisiontec ile daha iyi detaylar elde edersiniz.” Bunun büyük bir kısmı yazıcının kalitesiyle ilgili olsa da, Envisiontec’in mülkiyetindeki maddenin balmumu içeriği de bir rol oynamaktadır.

Envisiontec’ den Kolay Döküme Uygun Mum Oranı Yüksek Yeni Reçine

EnvisionTEC’in en yeni direkt döküme uygun reçinesi, Easy-Cast EC3000, Perfactory 3D yazıcılarda kullanılmak üzere tasarlanmıştır. Bu kolay döküm malzemesi, EC500 dahil olmak üzere polimer esaslı herhangi bir reçineden 3 kat daha fazla balmumu içerir.

Envisiontec’ den Kolay Döküme Uygun Mum Oranı Yüksek Yeni Reçine

Easy Cast EC3000

EnvisionTEC’in en yeni direkt döküme uygun reçinesi, Easy-Cast EC3000, Perfactory 3D yazıcılarda kullanılmak üzere tasarlanmıştır. Bu kolay döküm malzemesi, EC500 dahil olmak üzere polimer esaslı herhangi bir reçineden 3 kat daha fazla balmumu içerir. Rekabetçi ürünler arasında döküm sırasında gözenekliliğin başlıca nedeni olan yanma sırasında kaynama olmaz. Aynı zamanda, bugün piyasadaki diğer balmumu benzeri döküm ürünlerin ulaşamayacağı çok net olan ayrıntıları üretebilir. EC3000, gözenekli veya metal parlamasına izin kesinlikle vermez. EC3000, tamamen yanma konusunda ihmal edilebilir miktarda kül içeriğine sahiptir ve bu da herhangi bir enjeksiyon balmumu deseni kadar kolay dökülmesini sağlar.

Temel Özellikler:

– Süper pürüzsüz yüzeylere sahip pürüzsüz detaylar.

– Birçok döküm alçısıyla birlikte kullanıma uygun. (Certus Optima ile mükemmel sonuç)

– Tam yanma sırasındaki ihmal edilebilir malzeme genleşmesi.

– Temiz, külsüz yanma nedeniyle gözeneksiz döküm.

– Kalın duvar kalınlıklarının değerli ve değerli olmayan metallerde problemsiz dökümü için özel formülasyon.

|

|

||||||

|

||||||

Telefonunuz İle Çalışan Mobil 3B Yazıcı: ONO

3D Printing teknolojisinin herkesin elinde bulunacağı dönem için geri sayım devam ederken, tüm renkleri basan yazıcı, çift baskı kafalı yazıcı gibi gelişmeler de yaşanıyor. 3B yazıcılarda ihtiyacımız olan konulardan biri de mobilite, yani taşınabilirlik.

Yaşımdan dolayı bilmiyorum ama muhtemelen sabit telefonlar küçüldükçe insanlar daha da küçülebileceğini tahmin etmiş ama asla, o telefonların sahip olabileceği özelliklerin cep telefonlarının olabileceğinin çeyreği bile olmayacağını düşünememiştir.

Şimdi, ONO ismiyle karşımıza çıkan 99 $’lık taşınabilir 3B yazıcı, geçen sene mart ayında OLO ismiyle Kickstarter’da duyurulmuş ve hedeflediği fon desteğini almıştı.

Yanınızda her yere taşıyabileceğiniz yazıcı ile en fazla 5.8 inç ekranlı telefonunuzu kullanarak,76x128x52 boyutlarında basım yapabiliyorsunuz.

Telefonu alt kısma koyduktan sonra, sıvımsı hammaddeyi(reçine) döküp, yazıcının kapağını kapatarak baskı alabileceğiniz yazıcı; evinizden uzak kaldığınız dönemler için veya evinizde küçük bir şey üretmek istediğiniz zamanlar için birebir.

Ayrıca ONO’nun özel uygulaması ONO app ile ücretsiz kütüphaneye sahip olabileceksiniz. Güncelleme gelme ihtimalinin olması ise ayrı bir umut verici detay.

Tasarımı ve vaat ettikleriyle başarılı bir yazıcı diye düşünüyorum. Eğer 3B yazıcıya merakınız var, bazen evde kendi askılığınızı kendi türk kahvesi fincanınızı üretmek istiyorsanız ve normal bir yazıcıya ayıracak paranız yoksa bu yazıcı tam size göre.

Üretici firma, ONO’yu mart ayının sonuna doğru 16,500 destekçisine kavuşturduktan sonra satışlara başlayacakmış. Yani paranızı kenara koyup biriktirmek için zamanınız var.

3D Yazıcılar katmanlı imalat(additive manufacturing) yapması açısında birbirinin aynısı olmasına rağmen objeyi üretmede kullandıkları teknoloji açısından birbirinden farklılaşmaktadır. Bu teknolojiler arasında;

· Fused Deposition Modeling ve ya Fused Filament Fabrication (FDM / FFF)

· Stereolithography (SLA)

· Selective Laser Sintering (SLS)

· Polyjet & Multijet

· Renkli 3D Baskı (Binder Jetting, SDL & Triple Jetting)

· Digital Light Processing (DLP)

· Metal 3D Baskı (DMLS & EBM)

Fused Deposition Modeling ve ya Fused Filament Fabrication (FDM / FFF)

FDM teknolojisi 3D Yazıcılar arasında en popüler olan teknoloji. Özellikle 2007 yılında patentlerin düşmesiyle açık kaynak akımının da etkisiyle tüm dünyada yaygınlaştı. Genel olarak masaüstü 3D Yazıcıların kullandığı bu teknolojide objeler filament olarak adlandırılan hammaddenin eritilerek katman katman dökülmesiyle inşa ediliyor.

3D Yazıcılar arasında en uygun fiyata sahip olan bu teknolojide genel olarak ABS ve PLA termo plastikleri hammadde olarak kullanılıyor. 1.75 ve 3 mm çapında iki farklı filament kullanan FDM 3D Yazıcılarında, filament ekstrüder olarak adlandırılan bölümde eritilerek aşağıdan yukarıya doğru üretilmektedir.

Bazı FDM 3D Yazıcılarında birden fazla ekstrüder bulunmaktadır. Böylece farklı renkler bir arada üretilebilir.

FDM teknolojisinde obje üretimi esnasında destek malzemesi kullanılmaktadır. Bu destek malzemeleri ise daha üretimden sonra anaparçadan kolaylıkla ayrılabilmektedir.

FDM teknolojisindeki çıktılar prototiplemeden, ölçek modele konsept modelden kalıplamaya birçok farklı alanda kullanılabilir.

Stereolithography (SLA)

Stereolithograpahy (SLA) teknolojisi 1986 yılında 3D Systems şirketi kurucusu Charles Hull tarafından geliştirilen ilk 3D Yazıcı teknolojisidir. SLA teknolojisinde objeler ultraviyole lazerin foto reaktif reçineyi katman katman dondurmasıyla oluşturulur. Üretim esnasında tabla 0.05 – 0.15 mm hareketlerle aşağıya doğru iner ve her inişten sonra lazer objenin bir kesit alanını oluşturur. Üretim sonunda ise obje sıvı reçinenin içerisinden alınır. Diğer bir yöntemde ise obje baş aşağı olacak şekilde üretilir.

SLA teknolojisinde objeyi üretim esnasında ayakta tutabilmek için destek malzemeleri kullanılır. Destek malzemeleri üretim sonrası objeden ayrılır.

SLA 3D Baskıları FDM ve SLS 3D Baskıları gibi iyi derecede dayanma gücüne sahip değildir. Ama bunun yerine 3D Baskılar çok daha yüksek hassasiyettedir.

SLA teknolojisinde çıktılar mücevher, dişçilik gibi yüksek detay gerektiren yerlerde kullanılır. Çıktılar ise son üründen ziyade kalıp alınıp döküm yapılmasında kullanılmaktadır.

Selective Laser Sintering (SLS)